Задание 162 вар 2 Мат баланс этиленбенза методом алкилирования |

||

| Реакция дрртекает в колонне-алкилаторе, снабженной рубаш¬кой для охлаждения и сепаратором для отделения жидкого катализаторного комплекса на основе безводного хлористого алюминия. Этан-этиленовую фракцию и осушенный бензол подают в низ ко¬лонны. При 90-10 | ||

|

| ||

| ( ОХТ ) |

||

|

pуб 400

|

||

|

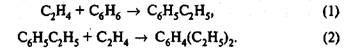

Материальный баланс этиленбенза методом алкилирования Исходные данные: Пропускная способность по бензолу, кг/ч 2000 Потери этилбензола,%мас. 3 Содержание этилена (примесь этан), %об. 95 Мольное соотношение “Этилен : бензол” 1 : 2 Конверсия этилена 98 Состав алкилата, % мас.: Этилбензол 32 Диэтилбензол 12 Бензол 56 Работа выполнена по следующему плану 1. Составлена технологическая, функциональная и операторная схему производства в виде эскизов, а также схема реатора 2. Составилен материальный баланс процесса (пояснения к расчету и таблица материального баланса приход/расход) 3. Рассчитаны технико-экономические параметры процесса а) производительность и пропускную способность б) выход продукта на поданное сырье. в) теоретический и фактический расходные коэффциенты по сырью. г) конверсия и селективность Файл помощи оформления заказа и порядок (инструкция) его получения Краткая теория процесса Для обеспечения непрерывности процесса может быть применен каскад из 2 - 4 трубчатых реакторов. Катализаторный раствор подают в оба реактора, реагенты - в верхнюю часть первого реактора. Оба реактора представляют пустотелые аппараты с мешалками. Тепло отводится с помощью воды, подаваемой в «рубашки». Реакционная масса из верхней части первого реактора поступает в сепаратор, из которого нижний (катализаторный) слой возвращается в реактор, а верхний - поступает в следующий реактор. Из верхней части второго реактора реакционная масса также поступает в сепаратор. Нижний (катализаторный) слой из сепаратора поступает в реактор, а верхний слой (алкилаты) направляется на разделение. Конверсия реагентов определяется числом реакторов. Процесс проводится при 40 - 60°С. Непрерывное алкилирование ароматических углеводородов газообразными олефинами можно проводить в барботажных колоннах (рис. 1.1в). Как правило, внутреннюю поверхность колонн защищают кислотоупорными плитками. Верхняя часть колонн заполнена кольцами Рашига, которые играют роль каплеотбойника, остальная часть - катализаторным раствором. Реагенты (бензол и олефины) подают в нижнюю часть колонны. Газообразный олефин, барботируя через колонну, интенсивно перемешивает реакционную массу. Конверсия реагентов зависит от высоты катализа торного слоя. Частично тепло отводится через «рубашку», разделенную на секции, а основная часть тепла - за счет нагрева реагентов и испарения избыточного количества бензола. Пары бензола вместе с другими газами, содержащимися в олефине, поступают в конденсатор, в котором конденсируется главным образом бензол. Конденсат возвращают в реактор, а несконденсированные вещества выводят из системы для утилизации. В этом случае можно установить автотермический режим, варьируя давление и количество отходящих газов (концентрацию исходной олефиновой фракции). При работе на разбавленных фракциях олефинов желательно применять давление 0,5 - 0,6 МПа для облегчения конденсации бензола и поддерживать температуру 130 - 140 °С. Однако увеличение температуры приводит к повышению степени смолообразования и, соответственно, дезактивации катализатора. В связи с этим процесс целесообразно проводить при 0,15 - 0,20 МПа и незначительном количестве отходящих газов. В этом случае температура не превышает 100°С и уменьшается смолообразование. Катализаторный раствор вместе с продуктами алкилирования и непрореагировавшим бензолом выводят из верхней части колонны (перед насадкой) и направляют в сепаратор. Нижний (катализаторный) слой возвращают в колонну, а верхний (алкилатный) слой направляют на разделение. Технология жидкофазного алкилирования имеет следующие подсистемы: - гетероазеотропная осушка бензола; - реакторный узел; - очистка газов от НС1; - очистка продуктов алкилирования от НС1; - разделение продуктов алкилирования. |

||

|

|

||

Поиск, обзор и навигация

Магазин работ

ПиАХТ

Чертежи

Задание 162 вар 1 Получение зтилбенэола алкилировтием бензола этЗадание 17 вар 2 Получение хлористого водорода