Задание 128 вар 1 баланс этиленгликоля окислением этилена |

||

| Исходные данные Вариант 1 Пропускная способность по ЭЭФ 100 т/сут Концентрация С2Н4, 99.0 % об. (примесь – этан) Концентрация С2Н4 в смеси с воздухом, 3.0 %мас Соотношение окись этилена : вода, (моль) 1 : 16 Выход диэтиленгликоля на | ||

|

| ||

| ( ОХТ ) |

||

|

pуб 400

|

||

|

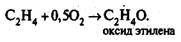

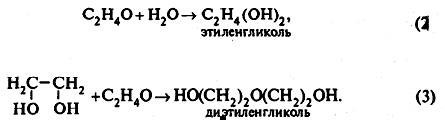

64 Производство этиленгликоля окислением этилена кислородом воздуха с последующим гидролизом полученной окиси Атмосферный воздух и этан-этиленовую фракцию (ЭЭФ) сжимают до 1,5МПа, смешивают между собой и подают в трубчатый реактор с серебряным катализатором. При температуре 250°С протекает окисление эгилена: Выходящие реакционные газы отдают тепло смеси, поступающей на реакцию, дополнительно охлаждаются и из них водой поглощают окись этилена. Остаточный газ сбрасывается в атмосферу, водный раствор окиси этилена подогревают до 150-200?С и подают в адиабатический гидрататор колонного типа, где протекают следующие реакции:  Реакционную массу дросселируют и охлаждают. Газовую фазу отделяют в сепараторе и выводят из системы, а из жидкости отгоняют воду. Органические продукты разгоняют в вакууме для получения товарного этиленгликоля (ЭГ). Исходные данные Вариант 1 Работа выполнена по следующему плану в формете doc 1. Составлена технологическая, функциональная и операторная схему производства в виде эскизов, а также схема реатора 2. Составилен материальный баланс процесса (пояснения к расчету и таблица материального баланса приход/расход) 3. Рассчитаны технико-экономические параметры процесса а) производительность и пропускную способность б) выход продукта на поданное сырье. в) теоретический и фактический расходные коэффциенты по сырью. г) конверсия и селективность Файл помощи оформления заказа и порядок (инструкция) его получения Краткая теория процесса Для достижения высокого выхода целевого продукта в каждом случае нужно выбирать оптимальное соотношение исходных, реагентов с учетом экономических затрат на отгонку и рециркуляцию избыточного реагента. Так, при производстве этилен-и пропиленгликолей или целлозольвов (т. е. при введении одной оксиэтильной группы) реакция всегда проводится при недостатке этиленоксида (мольное отношение от 1 : 7 до 1 : 15 и более. Для получения монооксиэтилированных производных карбоновых кислот, фенолов, меркаптанов и других веществ с кислотными свойствами мольное отношение исходных реагентов может быть близким к единице (величина р2 на рис. 2), причем уже небольшой избыток непревращенного кислотного реагента обеспечивает образование монооксиэтильного производного с выходом, близким к 100%. В отличие от этого, при синтезе полиоксиэтилированных соединений (полигликоли, неионогенные моющие вещества) необходим избыток а-оксида. соответствующий желаемой длине цепи. |

||

|

|

||

Поиск, обзор и навигация

Магазин работ

ПиАХТ

Чертежи

Задание 127 вар 1 Производство этиленгликоля окислениемЗадание 129 вар 1 Производство малеинового ангидрида окислением