Задание 137 вар 3 Производство фенола и ацетона кумольным способ |

||

| Пропускная способность по кумолу, 190т/сут Конверсия кумола, 32% Потери кумола, 2 % мас. Расход воздуха, 128% мас. от стехиометрии Оксидат со стадии (1) + 1%-ный раствор H2SO4 загружают в масс. соотношении: 0,6 : 1 Потери фенола, 4 % мас. Количес | ||

|

| ||

| ( ОХТ ) |

||

|

pуб 400

|

||

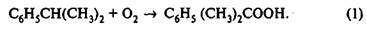

69 Производство фенола и ацетона кумольным способомОкисление изопропилбензола (кумола) проводят в тарельчатой реакционной колонне с внутренним охлаждением. Подогретый воздух подают в нижнюю часть колонны под давлением 0,4МПа. Свежий и оборотный кумол подогревают реакционной массой, выходящей из колонны, и направляют на ее верхнюю тарелку. При температуре 110-120?С кумол окисляется до гидропероксида:

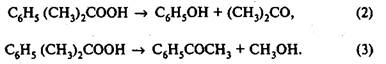

Из отходящих газов конденсируют унесенный кумол и возвращают в процесс. Оксидат отдает тепло сырью, затем из него под вакуумом отгоняют непревращенный кумол. Концентрированный гидропероксид подвергают разложению под действием серной кислоты в специальном реакторе при температуре кипения ацетона. В результате реакции образуются фенол, ацетон и побочные продукты:

Гидропероксид на этой стадии расходуется полностью. Теплота реакции снимается за счет испарения части ацетона. Продукты, выходящие из реактора, нейтрализуют щелочью и направляют в многоколонный ректификационный агрегат, где выделяют товарный фенол и ацетон.

Пропускная способность по кумолу, 190т/сут Работа выполнена по следующему плану в формете doc 1. Составлена технологическая, функциональная и операторная схему производства в виде эскизов, а также схема реатора 2. Составилен материальный баланс процесса (пояснения к расчету и таблица материального баланса приход/расход) 3. Рассчитаны технико-экономические параметры процесса а) производительность и пропускную способность б) выход продукта на поданное сырье. в) теоретический и фактический расходные коэффциенты по сырью. г) конверсия и селективность Файл помощи оформления заказа и порядок (инструкция) его получения Краткая теория процесса Распад гидропероксида начинает заметно протекать при его концентрации в реакционной массе 18% и выше. При повышенных температурах его распад сопровождается взрывом. Даже при оптимальной концентрации пероксида в оксидате содержится от 0,5 до 5% продуктов распада. Процессу окисления благоприятствует щелочная среда (рН=7,5), так как нейтрализуются кислоты-ингибиторы, образующиеся в процессе окисления. В этом случае осуществляется совмещенный процесс, так как параллельные реакции нейтрализации позволяют ускорять основную реакцию. В связи с этим окисление иногда ведут кислородом воздуха в водно-щелочной эмульсии (1 %-ный раствор Nа2СО3 при интенсивном перемешивании и в присутствии поверхностно-активных веществ. Таким образом, процесс окисления чаще всего проводят при 120-130°С, Р=0,5-1 МПа, рН = 8,5-10,5. В этих условиях конечное содержание гидропероксида составляет около 25 %. В связи с тем что гидропероксид при высоких температурах подвергается быстрому разложению со взрывом, концентрирование проводят при глубоком вакууме (остаточное давление в кубе колонны 0,79 кПа). Поэтому температура в кубе не должна превышать 100 С. Дистиллят колонны 8 (изопропилбензол с примесями кислот и углеводородов) поступает в нейтрализатор 5, а кубовый продукт (концентрированный гидропероксид изопропилбензола) - в реактор разложения 10. Туда же подается серная кислота в ацетоне. Однако несмотря на большие энергетические и капитальные затраты часто для концентрирования используют «двойную» ректификацию, т. е. ректификацию в двух колоннах. В этом случае процесс концентрирования протекает в более безопасных условиях и не требуется очень глубокий вакуум. Такой вариант еще более предпочтителен, при процессе совместного производства фенола, ацетона и пропиленоксида, так как на эпоксидирование может направляться разбавленный гидропероксид (30-35 %), а концентрация гидропероксида в дистилляте второй колонны составляет 35-45 %. Разложение проводят при температуре 60 °С. При этом тепло отводится за счет испарения ацетона. Пары ацетона конденсируются в конденсаторе, и ацетон возвращается в реактор. |

||

|

|

||

Поиск, обзор и навигация

Магазин работ

ПиАХТ

Чертежи

Задание 135 вар 1 Производство этаноламинов из окиси этиленаЗадание 14 В кристаллизатор непрерывного действия