Задание 158 вар 1 Производство изопрена на основе димеризацци пр |

||

| Производительность по изопрену, 50 тыс. т/год Содержание С5Н6 в ППФ (примесь - С3Н8), 98% об. Конверсия, % пропилена - 70 2-метилпентена- 1 - 100 Избирательная конверсия двухметилпентена-2 в-изопрен, 80% Потери 2-метилпентена-2, 1% | ||

|

| ||

| ( ОХТ ) |

||

|

pуб 300

|

||

|

79 Производство изопрена на основе димеризацци пропилена

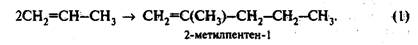

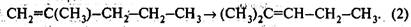

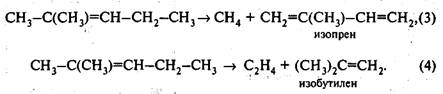

Пропан-пропиленовую фракцию нагревают до 200°С, смешивают с перегретым водяным паром и под давлением 20 МПа падают в реактор, заполненный катализаторным раствором. Происходит димеризация пропилена:

Из охлажденной реакционной смеси выделяют непревращенный пропилен. Из жидкой фазы отгоняют 2-метилпентен-1, а оставшийся катализаторный раствор возвращают в процесс. На второй стадии 2-метилпентен-1 разогревают до 200 °С и подают на изомеризацию, где щ твердом катализаторе образуется 2-метилпентен-2:

Полученный продукт на третьей стадии подвергают деметани-зации при 700°С:

Товарный изопрен выделяют ректификацией.

Производительность по изопрену, 50 тыс. т/год Работа выполнена по следующему плану в формете doc без схем 1. Составлена технологическая, функциональная и операторная схему производства в виде эскизов, а также схема реатора 2. Составилен материальный баланс процесса (пояснения к расчету и таблица материального баланса приход/расход) 3. Рассчитаны технико-экономические параметры процесса а) производительность и пропускную способность б) выход продукта на поданное сырье. в) теоретический и фактический расходные коэффциенты по сырью. г) конверсия и селективность Файл помощи оформления заказа и порядок (инструкция) его получения Краткая теория процесса Процесс конденсации проводится в двух последовательно соединенных реакторах. Изобутан-2-метилпропеновая фракция поступает в нижнюю часть второго реактора, куда подается также серная кислота. Смесь свежего и возвратного формалина отделяется от метанола и поступает в верхнюю часть первого реактора. Реакционная масса из первого реактора направляется на нейтрализацию и отмывку от формальдегида в нейтрализатор 2, а затем в отстойник 3. Углеводородный слой из отстойника подается в ректификационную колонну 4 для выделения бутан-бутеновой фракции, которая в колонне 5 разделяется на нзобутан-2-метилпропеновую фракцию и бутены-2. Далее от углеводорода соответственно метилаль-метанольная фракция и триметилкарбинол. И, наконец, в колонне 8 происходит отгонка 4,4-диметил-1,3-диоксана от высококипящих компонентов. Водный слой из аппаратов 2 и 3 нейтрализуют щелочью, после чего в колонне 10 отгоняют низкокипящие органические вещества. Ректификат колонны 10, состоящий из метиналя, метанола, триметилкарбннола, 4,4-диметил-1,3-дноксана и др., присоединяют к углеводородному слою, а остаток (водный слой) направляют в колонны 11 и 12 для выделения возвратного формалина. 4,4-Диметил-1,3-диоксан из колонны 8 вместе с возвратным 4,4-диметил-1,3-диоксаном поступает на расщепление в реакторы второй стадии 13, куда подается водяной пар и вводится фосфорная кислота. Продукты реакции подвергают ректификации. В-колонне 16 отделяют высококипящне продукты, а в колонне П - 2-метнлпропен, образующийся - при расщеплении 4,4-диметил-1,3-дноксана. Колонна 18 служит для окончательной очистки изопрена от высококипящих побочных продуктов, в колонне 19 производится отмывка карбонильных соединений, а в колонне 21 - азеотропная осушка. Колонна 22 предназначена для дополнительного выделения изопрена-сырца из остатка колонны 18. В колоннах 23 и 24 из высококнпящих продуктов, выделенных в колонне 16, извлекают непревращенный 4,4-диметил-1,3-диоксан. Остатки колонн 22 и 24 содержат ряд ценных кислородсодержащих продуктов. Технологическое оформление первой стадии процесса определяется необходимостью вести процесс при высокой концентрации 2-метилпропена, что явствует из кинетического уравнения: В связи с этим процесс целесообразно вести в реакторе, близком к реактору идеального вытеснения. |

||

|

|

||

Поиск, обзор и навигация

Магазин работ

ПиАХТ

Чертежи

Задание 15. Загрязненный газ поступает в рукавныеЗадание 16 вар 1 Процесс получения формальдегида