Реактор установки каталитического крекинга с пылевидным катализатором.

Реактор установки каталитического крекинга с пылевидным катализатором цена за чертеж 1000р

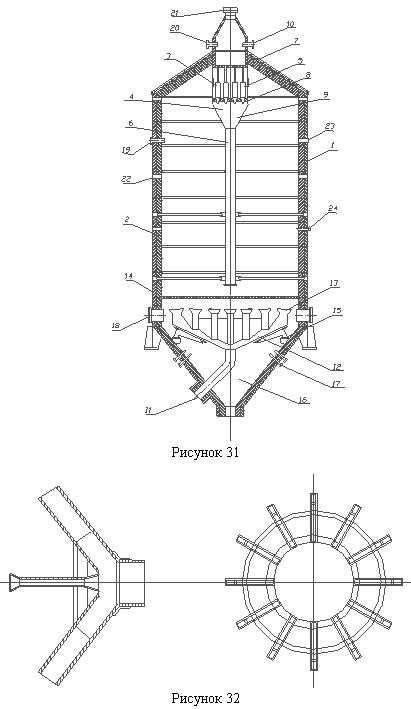

Реактор (рис. 31, 32) предназначен для осуществления непрерывного контактирования паров сырья с катализатором. Аппарат имеет форму цилиндра с коническими днищами. Высота реактора 25 – 30 м, диаметр 5 – 6 м. Корпус 1 аппарата изготовлен из углеродистой стали; изнутри он футерован жаропрочным бетоном с панцирной сеткой и облицован стальными листами 2, крепящимися к металлическим кольцам, которые приварены к корпусу.

В верхней части реактора расположены шлемовая труба 10 для вывода продуктов реакции и водяного пара и сепарирующее устройство 4 в виде батареи циклонов 3, предназначенных для улавливания катализаторной пыли из продуктов реакции. Катализаторная пыль собирается в общем бункере 9 и по стояку 6 возвращается в «кипящий» слой катализатора.

В средней и нижней частях реактора расположены: шламовая труба 24, транспортная линия 11 для подачи смеси сырья с катализатором в распределительное устройство 12, выполненное в виде равномерно разветвленного пучка каналов 13, и распределительная решетка 14. Решетка должна обеспечить хорошее псевдоожижение слоя. В пространстве между распределительным устройством и днищем реактора оборудована отпарная секция 16, в которой отработанный катализатор продувается перегретым водяным паром, вводимым через двадцать форсунок 17, расположенных в шахматном порядке по всему диаметру днища.

Регенератор установки каталитического крекинга с пылевидным катализатором.

Назначение аппарата – восстановление катализатора путем выжига кокса с его поверхности (рис. 33, 34). Диаметр регенератора больше диаметра реактора, так как на сжигание 1 кг кокса расходуется 11 – 12 кг воздуха, занимающего при температуре 6000С и давлении 2, 5 – 3 ати регенерации значительный объем. Отработанный катализатор из реактора через распределительное устройство 8, оканчивающееся решеткой 11, отдельным потоком воздуха вводится в регенератор. 70 – 90% воздуха, необходимого для горения кокса, поступает через маточники 13, 14, 15. При этом снижается диаиетр катализаторопроводов, уменьшается их эррозия, обеспечивается равномерное распределение воздуха по сечению регенератора, уменьшается возможность проскока кислорода через кипящий слой, вызывающего догорание СО в отстойной зоне. Восстановленный катализатор выводится через патрубок 16. Для регулирования теплового режима часть катализатора с нижнего днища регенератора поступает в котел – регенератор и возвращается в аппарат через штуцер 17.

Продукты сгорания через решетку 5 поступают в батарейный циклон 1 и отводятся в электрофильтр через штуцер 7. Катализаторная пыль ссыпается в кипящий слой по стояку 4.

Корпус регенератора изготавливают из углеродистой стали и покрывают изнутри монолитной изоляционной и огнеупорной футеровкой, защищенной от эррозии катализатором стальными облицовочными листами.