Технологическая схема установки каталитического крекинга с шариковым катализатором

Технологическая схема установки замедленного коксования.

Термический крекинг тяжелого нефтяного сырья (гудрона), при котором наряду с дистиллятом широкого фракционного состава получают твердый остаток – кокс, называется коксованием. В промышленность внедрены 1) непрерывный процесс коксования в потоке гранулированного и пылевидного коксового теплоносителя; 2) полунепрерывный процесс коксования в необогреваемых камерах (замедленное коксование). Установки замедленного коксования просты по аппаратурному оформлению и в эксплуатации и позволяют получить высококачественный крупнокусковый электродный кокс (рис. 21).

Сырье насосом прокачивается через конвекционную секцию и часть радиантных труб печи 2 и с температурой около 3500С поступает в нижнюю часть ректификационной колонны 3. Под нижнюю каскадную тарелку поступают продукты коксования из камеры 1 (две камеры работают переменно). В результате контакта паров с сырьем пары частично конденсируются, а сырье подогревается.

Образовавшаяся смесь с низа колонны горячим насосом прокачивается через радиантные трубы печи 2 и с температурой 480 –5100С поступает в одну из попеременно работающих камер 1. В результате длительного пребывания в камере жидкая часть сырья постепенно превращается в кокс, а парообразованные продукты с верха камеры отводятся в колонну 3.

Колонна 3 состоит из двух частей : верхней и нижней. Верхняя часть служит для разделения бензина, легкого и тяжелого газойля. Газ и бензин уходят с верха колонны и через конденсатор – холодильник поступают в емкость орошения 10. Часть бензина используется для орошения колонны 3, а балансовое количество вместе с газом поступает на разделение в газосепаратор 13. После разделения бензин направляется на стабилизацию, а газ – на газофракционирующую установку.

При подготовке камеры к выгрузке кокса ее сначала продувают паром, выдувая все летучие продукты в колонну 3, а к концу продувки – в емкость 6, имеющую газоотводную трубку 14, которая соединяет ее с атмосферой.

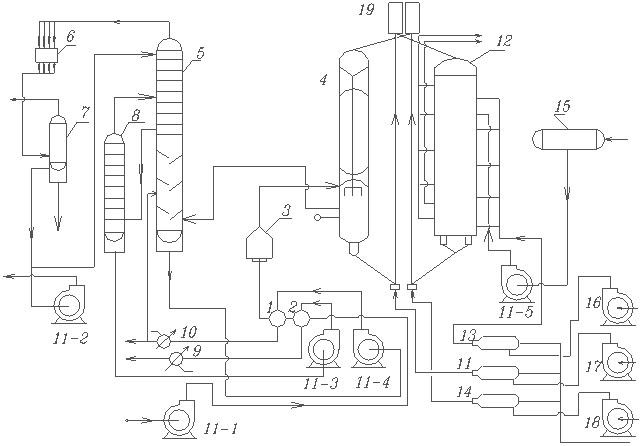

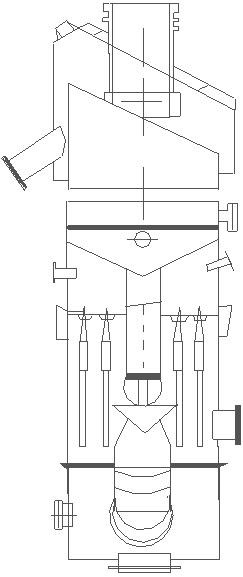

3. Технологическая схема установки каталитического крекинга с шариковым катализатором.

Каталитический крекинг (рис. 22) предназначен для получения широкой газойлевой фракции, высокооктанового бензина, газа и дизельного топлива. Катализатор с частицами в 2 – 3 мм обеспечивает снижение температуры крекинга и равномерный контакт катализатора с парами сырья в реакторе и с воздухом в регенераторе.

Вакуумный газойль насосом Н – 1 прокачивается через теплообменники легкого 1 и тяжелого 2 газойля и поступает в трубчатую печь 3, где нагреваясь до температуры 460 – 4800С, поступает в реакционную зону реактора 4. В реакторе контактируя с катализатором, поступающим из бункера реактора с температурой 5200С, пары сырья крекируются. Из нижней части реактора через сепарирующее устройство пары продуктов реакции вместе с перегретым водяным паром, подаваемым на отпарку катализатора с температурой 4600С, отводятся в ректификационную колонну 5 под отбойную тарелку. С верха ректификационной колонны жирный газ, пары бензина и водяной пар с температурой 1300С поступают в конденсатор – холодильник 6. Жирный газ, бензин и вода из холодильника 6 с температурой 400С поступают в газосепаратор 7, где происходит разделение жирного газа, бензина и воды. Из газосепаратора жирный газ поступает на разделение. Нестабильный бензин частично подается на орошение колонны 5, остальная часть откачивается на стабилизацию.

С тарелки 16 колонны 5 через отпарную колонну 8 насосом Н-3 легкий газойль откачивается в резервуар товарного парка. Тяжелый газойль с низа колонны 5 частично поступает на орошение низа колонны, а остальная часть откачивается в товарный парк. Отработанный катализатор воздухом, нагретым в топках под давлением 11, транспортируется в регенератор 12, где происходит выжиг кокса за счет подачи вентилятором воздуха, нагретого в топке под давлением. Регенерированный катализатор с температурой 580 – 6000С горячим воздухом транспортируется в бункер реактора, откуда поступает в реакционную зону реактора. Тепло, выделяемое при выжиге кокса с катализатора, снимается водой, подаваемой в охлаждающие змеевики регенератора насосом Н-5.

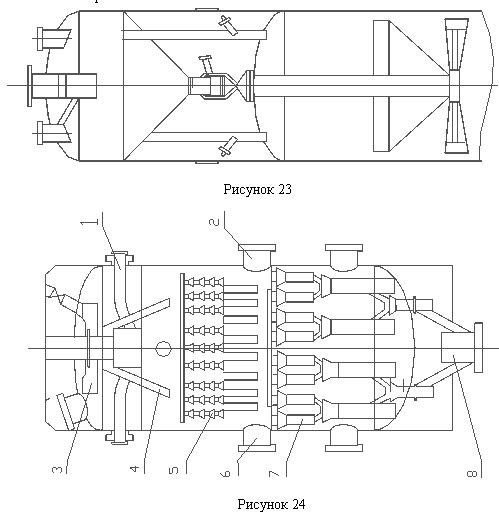

Реактор.

Реактор (рис. 23, 24) представляет собой вертикальный цилиндрический аппарат высотой от 15 до 20 м и диаметром от 3 до 5м в зависимости от мощности установки. Назначение реактора – проведение процесса крекинга нефтяного сырья. В реакторе имеется семь зон, в каждой из которых проводится определенная операция. В первой, или верхней, зоне имеется устройство для распределения поступающего сюда регенерированного катализатора по поперечному сечению аппарата. Горячие пары сырья поступают из змеевиков печи во вторую зону реактора, в пространство между указанными переточными трубами. Это пространство ограничено сверху днищем, а снизу – слоем катализатора. Пары и катализатор проходят рабочую зону сверху вниз прямотоком. В этой зоне протекает процесс каталитического крекинга. Внутрренних устройств третья зона не имеет, за исключением выступающих карманов термопар для замера температуры реакции. Ниже расположена четвертая зона, служащая для отделения паров продуктов реакции от катализатора. Разделительное устройство состоит из нескольких рядов колпачков, равномерно расположенных по высоте большого числа вертикальных труб. Последние имеют под каждым колпачком отверстия для отвода крекинг – продуктов в пятую зону. Катализатор проходит по переточным трубам в шестую зону, где он продувается перегретым водяным паром с целью удаления содержащихся в нем углеводородных паров. В седьмой зоне расположено выравнивающее устройство, которое служит для равномерного опускания слоя катализатора по всему поперечному сечению реактора. Этой части аппарата придается важное значение, так как в случае различной скорости движения отдельных порций катализатора будет происходить неравномерное отложение кокса на катализаторе.

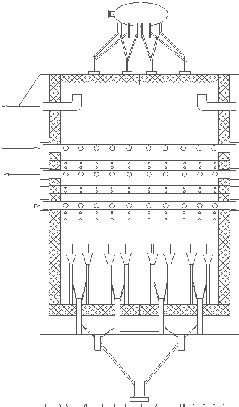

Регенератор.

Регенератор (рис. 25) представляет собой вертикальный аппарат квадратного или круглого сечения. Основное назначение аппарата – непрерывный выжиг кокса, отложившегося в реакторе на катализаторе. Во избежание перегрева стального корпуса аппарат имеет внутреннюю футеровку, выполняемую из огнеупорного кирпича. Общая высота регенератора 20 – 30 м. В верхней его части имеется распределительное устройство, состоящее из бункера с патрубками (“паук”). В нижней части регенератора имеется выравнивающее устройство для создания равномерного движения катализатора по всему поперечному сечению аппарата. Кроме того, в регенераторе имеется девять секций, служащих для выжига кокса и охлаждения катализатора. В шести нижних секциях после выжига части кокса и нагрева катализатора производится охлаждение последнего путем передачи через змеевики определенного количества избыточного тепла воде, проходящей внутри трубок змеевиков.

Рисунок 25

В каждую секцию регенератора из двух вертикальных воздуховодов поступает горячий воздух, который вводится в центральные коллекторы, имеющие по 28 зубчатых коробов каждый. Из каждой секции регенератора по гладким коробам отводятся дымовые газы. Количество охлаждающих змеевиков в аппарате (выполненных из цельносварных труб диаметром 60 мм из стали 1Х18Н9), число рядов, количество труб уточняется на месте в зависимости от качества сырья и предполагаемой коксовой нагрузки.

Длительность регенерации от 60 до 80 мин. Рабочие условия в регенераторе температура от 480 до 7000С, давление 800 мм вод. ст.

Cистема пневмотранспорта.

Подъем отработанного и регенерированного катализатора производится смесью воздуха и дымовых газов. Способ передвижения сыпучих материалов в виде взвеси в газовоздушном потоке носит название пневмотранспорта. Размеры и конструкция системы пневмотранспорта имеют решающее значение на величину кратности циркуляции катализатора.

Система пневмотранспорта включает: 1) воздуховоды; 2) загрузочные устройства – дозеры; 3) стволы пневмоподъемников; 4) сепараторы с циклонами; 5) бункер – подогреватель; 6) катализаторопроводы; 7) устройство для удаления катализаторной мелочи; 8) топки под давлением для нагрева воздуха; 9) воздуходувки.

Смесь дымовых газов и воздуха поступает по воздуховодам большого диаметра (0, 5-1 м), изготовленным из углеродистой стали, к месту потребления. Равномерное регулирование подачи катализатора в реактор и регенератор достигается загрузочными устройствами – дозерами (рис. 26), расположенными внизу стволов пневмоподъемников. Каждый дозер состоит из верхней, средней и нижней частей, переходного конуса 1 и чугунной отливки – трубки 2 переменного сечения. Для регулирования количества подаваемого катализатора в верхней части дозера установлена регулирующая обечайка 3, управление которой осуществляется посредством наружной системы рычагов. Для равномерной подачи воздуха в ствол в средней части дозера имеется выравниватель 4 потока воздуха, состоящий из двух концентрически расположенных цилиндров и конусной наставки 5 на внутренний цилиндр. Катализатор поступает в дозер через штуцеры, расположенные в верхней части аппарата. Вводимый под днище верхней части воздух, пройдя выравниватель 4 потока, подхватывает ссыпающийся через кольцевой зазор катализатор и подает его по стволу пневмоподъемника в верхний бункер.

Циклонный сепаратор.

Сепаратор (рис. 27) с циклоном размещен над стволом соответствующего пневмоподъемника и предназначен для отделения газа от катализатора, изменения направления движения катализатора и создания устойчивого уровня катализатора над реактором и регенератором.

Катализатор, поступающий из пневмоподъемника 3 в нижнюю часть аппарата, за счет резкого снижения скорости отделяется от дымовых газов и пыли и по наклонной трубке 4 ссыпается из сепаратора в бункер. Пыль собирается в приемнике 5, а дымовые газы отводятся в атмосферу по патрубку 2. Мультициклоны 1, расположенные вверху каждого сепаратора, служат для отделения катализаторной мелочи и пыли от дымовых газов.