Задание 162 вар 1 Получение зтилбенэола алкилировтием бензола эт |

||||||||||||||||||||||

| Исходные данные Вариант 1 Пропускная способность по бензолу 1000 кг/ч Потери этилбензола, 2 %мас. Содержание этилена (примесь этан), 95 %об. Мольное соотношение “Этилен : бензол” 1 : 3 Конверсия этилена 90 Состав алкилата, % мас.: Этилбензол 30 | ||||||||||||||||||||||

|

| ||||||||||||||||||||||

| ( ОХТ ) |

||||||||||||||||||||||

|

pуб 400

|

||||||||||||||||||||||

|

81 Получение зтилбенэола алкилировтием бензола этиленом

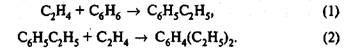

Реакция дрртекает в колонне-алкилаторе, снабженной рубашкой для охлаждения и сепаратором для отделения жидкого катализаторного комплекса на основе безводного хлористого алюминия. Этан-этиленовую фракцию и осушенный бензол подают в низ колонны. При 90-100?С протекают реакции:

Абгазы, выходящие из реактора, охлаждают в обратном конденсаторе для возвращения испарившегося бензола, промывают водой и сбрасывают в атмосферу. Реакционную массу отстаивают от катализаторного комплекса. Углеводородный слой, отбираемый из сепаратора, (охлаждают, очищают от растворенного катализатора и НСl и подают на ректификацию.

Работа выполнена по следующему плану в формете doc 1. Составлена технологическая, функциональная и операторная схему производства в виде эскизов, а также схема реатора 2. Составилен материальный баланс процесса (пояснения к расчету и таблица материального баланса приход/расход) 3. Рассчитаны технико-экономические параметры процесса а) производительность и пропускную способность б) выход продукта на поданное сырье. в) теоретический и фактический расходные коэффциенты по сырью. г) конверсия и селективность Файл помощи оформления заказа и порядок (инструкция) его получения Краткая теория процесса В последние годы за рубежом получил распространение процесс, в котором используется катализатор на основе цеолитов. Эта технология применена на нескольких действующих крупных установках получения этилбензола с единичной мощностью 335 - 465 тыс. т этилбензола в год. Процесс производится при температуре 370 - 500 °С и давлении 1,4 - 2,8 МПа. По этой технологии образующиеся в процессе полиалкилбензолы возвращаются в узел алкилирования. Конверсия этилена составляет 100 %, а выход этилбензола в расчете на этилен достигает 98 %. Однако свое значение сохраняют и технологии, базирующиеся на использовании в качестве катализатора комплексов на основе хлорида алюминия. Это обусловлено тем, что в его присутствии протекает изомеризация алкилбензолов и переалкилирование диалкилбензолов. Поэтому технологию процесса алкилирования мы рассмотрим на примерах с использованием различных каталитических систем. Процесс алкилирования бензола олефинами, катализируемый комплексом на основе AlCl3, является жидкофазным и протекает с выделением тепла. Для проведения процесса можно предложить три типа реактора. Наиболее простым является трубчатый аппарат (рис. 1.1), в нижней части которого размещается мощная мешалка, предназначенная для эмульгирования катализаторного раствора и реагентов. Такой тип аппарата часто используется при организации периодического процесса. |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

Поиск, обзор и навигация

Магазин работ

ПиАХТ

Чертежи

Задание 16 часть 2.2Задание 162 вар 2 Мат баланс этиленбенза методом алкилирования