Автоматизация процесса получения серной кислоты

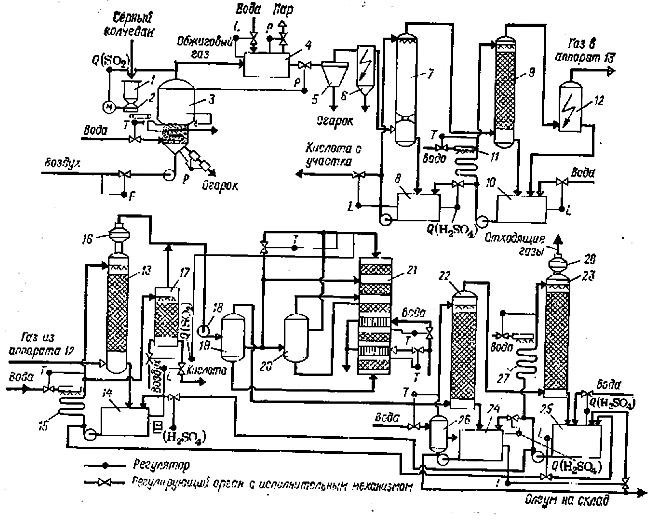

Технологическая схема производства. Колчедан в виде мелких гранул из бункера 1 (рис. 5.1) тарельчатым питателем 2 подается в печь с кипящим слоем 3. Для создания кипящего слоя под распределительную решетку печи подается воздух. В кипящем слое происходит горение серного колчедана - окисление серы кислородом воздуха - с образованием сернистого ангидрида (12-14%). Реакция окисления протекает с выделением большого количества тепла, поэтому в зону реакции введены змеевики, по которым перемещается хладоноситель. Обжиговый газ при температуре 800-900°С поступает в котел-утилизатор 4, где за счет испарения воды охлаждается примерно до 450 С. Затем он подвергается очистке от огарковой пыли в циклоне 5 и электрофильтре 6 и подается в промывное отделение.

В промывном отделении обжиговый газ подвергается тонкой очистке от примесей (селена, фтора, мышьяка), являющихся ядами для катализатора, и от оставшейся в газе огарковой пыли.

Первоначально обжиговый газ промывается и охлаждается (за счет испарения) серной кислотой концентрацией 40-50% в промывной колонне 7 распыливающего типа. Затем промывка осуществляется в насадочной колонне 9 кислотой меньшей концентрации (5-20%), отбираемой из емкости 10 и охлажденной в холодильнике 11. Обе абсорбционные колонны работают в замкнутом цикле по кислоте, поэтому концентрация кислоты постепенно повышается за счет испарения части воды и частичного улавливания сернистого ангидрида. Для поддержания постоянной концентрации кислоты в емкости 8 в нее подается менее концентрированная кислота из емкости 10, а в последнюю поступает вода. Пропорционально вновь вводимой воде из системы выводится кислота, которая после доведения ее концентрации до 93% отправляется потребителям как товарный продукт. Вместе с кислотой из промывной системы выводятся уловленные селен, фтор, мышьяк, огарковая пыль.

При охлаждении газа в колоннах 7 и 9 содержащийся в обжиговом газе серный ангидрид, соединения мышьяка и селена частично переходят в туманообразное состояние. Появившийся туман улавливается в мокром электрофильтре 12.

Пары воды, содержащиеся в газе, улавливаются в сушильной насадочной башне 13, орошаемой циркулирующей концентрированной серной кислотой (93-95%). Кислота отбирается из емкости 14, охлаждается в холодильнике 15 и распыливается в верхней части колонны. Из куба колонны кислота, разбавленная поглощенными парами воды, возвращается в емкость 14. Для поддержания постоянства концентрации часть разбавленной кислоты заменяется более концентрированной, отбираемой из емкости 25; материальный баланс при этом поддерживается путем пропорционального отбора кислоты с участка в виде конечного продукта. В верхней части сушильной колонны устанавливается брызгоуловитель 16 для сепарации капель жидкости, унесенных газовым потоком.

Из сушильной колонны газ, разбавленный до определенной концентрации сернистого ангидрида (7,5±0,2%) в отдувочной колонне 17, отбирается газодувкой 18 и подается на участок окисления сернистого ангидрида в серный. Окисление проводится на пяти слоях катализатора в контактном аппарате 21 при различных температурах слоев (430-440 °С-1-й слой; 460- 480°С -2-й слой; 450-460 -3-й; 430-435 - 4-й; 425-430-5-й слой).

Между слоями катализатора устанавливают теплообменники для отвода теп¬лоты реакции и охлаждения газа до оптимальной температуры. Для нагревания газа перед первым слоем применяют выносные теплообменники 19 и 20, теплоносителем в которых являются газы окисления после второго и последнего слоев катализатора. Концентрация сернистого ангидрида после контактного аппарата не должна превышать 0,15-0,17%, что соответствует максимальной степени контактирования 98±0,2%.

Газ после контактного аппарата подается на абсорбцию SO3, в процессе которой получают конечный продукт производства - серную кислоту. Первоначально абсорбция осуществляется в олеумном абсорбере 22, в котором абсорбентом служит олеум с содержанием свободного серного ангидрида, равным 19%. Затем газ подается в моногидратный абсорбер 23 (моногидрат-кислота концентрацией 98,3±0,5%). При поглощении серного ангидрида концентрация орошающей кислоты повышается; для поддержания постоянства концентраций циркулирующих абсорбентов в емкость олеума 24 подается кислота из емкости 15, а в последнюю поступают олеум, вода и разбавленная кислота из емкости 14. При поглощении серного ангидрида в абсорберах выделяется тепло. Для отвода теплоты реакции установлены хо¬лодильники 26 и 27.

Таким образом на контактных сернокислотных заводах получают «промывную» техническую кислоту (после очистки и укрепления концентрация ее доводится до 93% или 75%), «сушильную» кислоту концентрацией 93-95%, олеум с содержанием свободного серного ангидрида 19%.

Рис. 5.1. Схема регулирования производства серной кислоты из колчедана контактным методом:

1 - бункер; 2 - тарельчатый питатель; 3 - печь кипящего слоя; 4 - котел-утилизатор; 5 - циклон; 6 - электрофильтр; 7, 9 - промывные колонны, 8, 10, 14, 24, 25 - емкости; 11, 15, 26, 27 - холодильники; 12 - мокрый электрофильтр; 13 - сушильная колонна; 16, 28 - каплеуловители; 17-отдувочная колонна; 18 - газодувка; 19, 20 - теплообменники; 21 - контактный аппарат; 22 - олеумиая абсорбционная колонна; 23 - моногидратная абсорбционная колонна.

Автоматизация процесса обжига колчедана. Показателем эффективности процесса является концентрация сернистого ангидрида в обжиговом газе. Она должна поддерживаться на постоянном значении, максимально возможном для данного сырья. Концентрация SO2 зависит от того, какое количество серы будет окислено и в каком количестве воздуха. Последний параметр определяется расходом воздуха и может быть легко стабилизирован. Сложнее стабилизировать количество окисленной серы. С одной стороны, оно зависит от входных параметров процесса: расхода я состава колчедана, его влажности, размеров гранул, причем только расход колчедана может быть стабилизирован, а с изменением остальных параметров в объекте будут появляться возмущающие воздействия. С другой стороны, количество окисленной серы зависит от режимных па¬раметров процесса, определяющих процесс горения.

К режимным параметрам, которые в первую очередь определяют процесс горения, относятся температура горения (при понижении температуры ниже предельного значения процесс окисления вообще прекратится, а при повышении произойдет спекание частичек колчедана в комья) и перепад давления в верхней и нижней частях аппарата (так как он определяет высоту кипящего слоя). Температура в аппарате стабилизируется на оптимальном значении изменением расхода хладоносителя, а перепад давления - поддержанием постоянных значений давления в верхней части аппарата и под распределительной решеткой. Давление в верхней части аппарата стабилизируется изменением расхода обжигового газа, а давление под распределительной решеткой - изменением расхода огарка, выводимого из печи. Для этой цели служит секторный затвор на магистрали выгрузки огарка, который состоит из двух последовательных затворов, что способствует повышению надежности: при перекрытии потока огарка один из затворов может быть заклинен, тогда функции регулирующего органа выполняет второй.

Таким образом, часть возмущающих воздействий может быть ликвидирована путем установки стабилизирующих регуляторов расхода воздуха, давления под и над распределительной решеткой, температуры в аппарате. С изменением же состава колчедана (содержание серы в колчедане обычно колеблется от 35 до 50%), размера гранул (диаметр частиц колеблется от 1 до 6 мм) в процесс поступают сильные возмущения. В связи с этим в качестве основной регулируемой величины выбирают концентрацию сернистого ангидрида в обжиговом газе, а регулирование осуществляют изменением расхода колчедана, воздействуя на электропривод тарельчатого питателя.

Для обеспечения 'нормального технологического режима котла-утилизатора стабилизируют уровень жидкости и давление пара в котле (первый - изменением расхода воды, второй - изменением расхода пара).