Типовые схемы автоматизации технологии производств

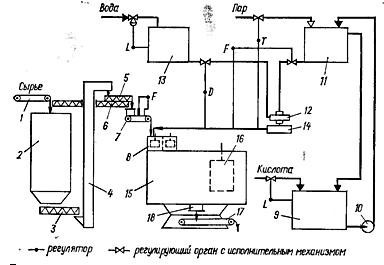

Автоматизация процесса производства суперфосфата

Технологическая схема производства. Производство суперфосфата по существу состоит из одного процесса - разложения природных фосфатов серной кислотой. Фосфаты в виде мелких гранул подаются транспортером 1 (рис. 5.2) в бункер 2. Из него с помощью системы транспортных установок 3-5 сырье перемещается в бункер ленточного дозатора 7. Дозатор непрерывно подает фосфаты в смеситель пульпы 8. Избыток сырья возвращается обратным шнеком 6 в приемный бункер 2.

Серная кислота концентрацией 75% Н2SО4 поступает в приемную емкость 9, откуда откачивается насосом 10 в бак 11. В баке температура кислоты поднимается острым паром до 40 С. Нагретая кислота поступает в смеситель 12, где разбавляется водой до концентрации 68% Н2SО4, а оттуда через газоотделитель 14 направляется в смеситель пульпы 8.

Для непрерывного получения пульпы применяют камерные смесители, представляющие собой две или три сообщающиеся камеры с быстро вращающимися мешалками. Время образования пульпы 5-6 мин. Из смесителя 8 пульпа непрерывно подается в реакционную камеру 15, представляющую собой вертикальный цилиндр, медленна вращающийся вокруг неподвижной выгрузной трубы 18. Крышка камеры, на которой установлен смеситель 8, неподвижна. Камера делает один оборот за 1,5-2,5 ч. Этого времени достаточно для созревания суперфосфатной массы. Созревший суперфосфат срезается ножами фрезера 16 и через выгрузную трубу попадает на транспортер 17.

Рис. 5.2. Схема регулирования производства суперфосфата:

1, 17 - транспортеры; 2 - приемный бункер; 3, 5 - шнеки; 4 - элеватор; 6 - обратный шнек; 7 - ленточный дозатор; 8 - смеситель пульпы; 9 - приемная емкость; 10 - насос; 11, 13 - напорные емкости; 12 - смеситель; 14 - газоотделнтель; 15 - реакционная камера; 16 - фрезер; 18 - выгрузная труба.

Автоматизация процесса разложения. Показателем эффективности процесса разложения является коэффициент разложения», дающий представление о степени перехода нерастворимой формы пентокоида фосфора в растворимую форму. Значение его необходимо поддерживать максимальным, что уменьшает время дозревания суперфосфата на складе (6-25 суток). Основными факторами, определяющими коэффициент разложения, являются концентрация серной кислоты, 'поступающей в смеситель пульпы, соотношение расходов сырья и разбавлен¬ной кислоты и температурный режим в реакционной камере.

Скорость реакции растет с повышением концентрации серной кислоты. Однако при высоких концентрациях на поверхности гранул сырья образуется плотная корка сульфата кальция, которая не дает диффундировать фосфорной кислоте в частицы сырья. Оптимальное значение концентрации серной кислоты, при котором на поверхности частиц образуется пористый слой сульфата кальция, равно 68% Н2SО4. Для стабилизации концентрации серной кислоты предусмотрен специальный регулятор. В качестве регулируемой величины берется плотность кис¬лоты после газоотделителя 14, а регулирующее воздействие осуществляется изменением расхода воды, поступающей в смеситель 12.

Соотношение расходов сырья и разбавленной кислоты, подаваемых в смеситель пульпы, поддерживается постоянным с помощью узлов стабилизации расходов сырья и кислоты. Стабилизация расхода сырья осуществляется дозатором 7, который обеспечивает постоянную производительность.

Температура в реакционной камере оказывает сильное влияние на процесс разложения: с увеличением ее скорость реакции возрастает. При концентрации Н2SО4 68% процесс разложения протекает наилучшим образом, если температура постоянна и равна 110°С. Температура в камере в основном определяется количеством тепла, поступающим в камеру с сырьем и кислотой, и количеством тепла, выделяющимся при разложении сырья. При постоянном расходе сырья количество тепла, поступающего с сырьем и выделившегося при реакции, можно считать постоянным. В связи с этим единственной возможностью стабилизации температуры в реакционной камере является изменение количества тепла, поступающего в камеру с серной кислотой. Это количество зависит от расхода и температуры кислоты.

Изменением расхода кислоты стабилизировать температуру в реакционной камере 15 нецелесообразно, так как при этом изменяется соотношение расходов сырья и кислоты. Единственная возможность для регулирования температуры в реакционной камере - изменение температуры поступающей серной кислоты; регулирующее воздействие при этом осуществляется изменением расхода пара, поступающего в напорный бак. На практике оказалось более целесообразным (из соображений уменьшения запаздывания) стабилизировать температуру не в реакционной камере, а в газоотделителе 14.

Для поддержания материальных балансов отделения но воде и кислоте установлены два узла регулирования уровней в емкостях 9 и 13.

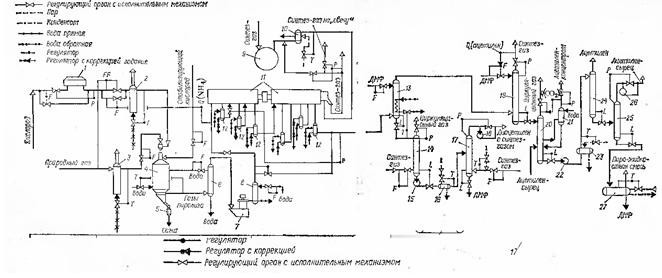

Автоматизация процесса производства ацетилена

Технологическая схема производства ацетилена пиролизом природного газа состоит из следующих отделений.

Отделение компрессии и пиролиза. Природный газ предварительно нагретый в подогревателе 3, подается в реактор 4 (рис. 5.6). Высокая температура в реакторе (1400 - 1500 °С), необходимая для разложения метана с образованием ацетилена, достигается в результате сжигания части этого газа. Необходимый для горения кислород сжимается в турбокомпрессоре 1 и нагревается в подогревателе 2. Для стабилизации процесса горения в реактор дополнительно непрерывно вводят небольшое количество кислорода (стабилизирующий кислород). Реакция получения ацетилена при высоких температурах обратима. Чтобы избежать обратной реакции, понижают температуру в нижней части реактора введением холодной воды (закалка).

Газы пиролиза содержат ацетилен (7 - 8%) и ряд других продуктов. Сажа из нижней части реактора 4 выводится с помощью отделителя сажи 5.

Из реактора 4 газы пиролиза поступают в скруббер, где проводится их дальнейшее охлаждение и очистка от сажи. Электрофильтр тонкой очистки 7 обеспечивает практически полную очистку газов пиролиза от сажи.

Отделение компрессии газов пиролиза. Газы пиролиза, охлажденные в холодильнике 8, подаются в шестиступенчатый компрессор 11, где сжимаются до давления 0,9 МПа. В турбину компрессора, которая служит его приводом, подается синтез-газ, отогнанный от газов пиролиза. Создание требуемого запаса синтез-газа обеспечивается в газгольдере 9. Синтез-газ нагревается в теплообменнике 10. После турбины он направляется к потребителю и «на свечу».

Отдаление концентрирования. Сжатый газ пиролиза поступает в абсорбционную колонну 13, орошаемую диметилформамидом. .В колонне растворитель поглощает весь диацетилен и небольшое количество ацетилена. Насыщенный абсорбент подается в десорбционную колонну 14, где в результате снижения давления и отдувки синтез-газом выделяется растворенный ацети¬лен. Выделившийся газ (циркуляционный) направляется во всасывающую линию компрессора.

Для отгонки оставшегося в растворителе диацетилена служит десорбционная колонна 17. Процесс в этой колонне ведется при повышенной темпе¬ратуре в вакууме и при наличии сиитеза-газа. Нужная температура в колонне достигается нагреванием насыщенного растворителя в теплообменнике 16 и нагреванием синтез-газа острым паром; вакуум создается вакуум-насосом 18. Газы пиролиза после отмывки от диацетилена направляются в абсорбционную колонну 19, где диметилформамидом поглощаются ацетилен, высшие ацетиленовые углеводороды, а также небольшое количество синтез-газа. Основная часть синтез-газа выводится из верхней части колонны 19. Насыщенный абсорбент из колонны 19 подается в верхнюю часть десорбционной колонны 20, где в результате снижения давления из раствора диметилформ-амида выделяется большая часть плохо растворимых газов (циркуляционный газ). Эти газы отводятся из верхней части колонны 20. Диметилформамид стекает в куб колонны навстречу ацетилену-сырцу, который подается в среднюю часть колонны.

Ацетилен-сырец состоит в основном из ацетилена с примесями высших ацетиленовых углеводородов. Эти примеси поглощаются диметилформамидом. Получаемый в результате поглощения ацетилен-концентрат направляется в промыватель 21, где от него водой отмываются пары диметилформамида. Отводимый диметилформамид возвращается в колонну 20.

Растворитель из куба десорбера подается в теплообменник 23, где нагревается до 104 °С, и поступает в верхнюю часть десорбционной колон¬ны 24. За счет снижения давления и повышения температуры в этой колонне происходит выделение ацетилена из диметилформамида. Ацетилен отводится из верхней части колонны.

Из десорбера 24 растворитель стекает в вакуум-десорбциониую колон¬ну 25. Вакуум в этой колонне создается компрессором 26. Отсасываемый компрессором ацетилен-сырец направляется в десорбер 20, а растворитель из куба колонны стекает в испаритель 27. В этом аппарате из диметилформамида испаряется вода. Парогазовая смесь, выводимая из испарителя, состоит из паров воды и растворителя, а также высших ацетиленовых углеводородов. Она поступает на вспомогательную колонну (на схеме не показана) для разгонки.

Автоматизация процесса пиролиза. Показателем эффективности процесса пиролиза является выход ацетилена, а целью управления - поддержание его на заданном значении. Выход ацетилена определяется составом природного газа, температурой в реакторе я временем пребывания природного газа в зоне реакции. С изменением состава природного газа в объекте появляются возмущения. Для того чтобы при наличии этих возмущений метан, содержащийся в природном газе, полностью вступил в реакцию, температуру в реакторе не стабилизируют, а изменяют в зависимости от концентрации метана в газах пиролиза. Эта температура определяется количеством сжигаемого газа, которое в свою очередь зависит от количества кислорода, подаваемого в реактор. Для грубого регулирования соотношения расходов природного газа и кислорода устанавливают регулятор соотношения расходов природного газа и основного потока кислорода. Точное регулирование осуществляется двухконтурной системой, в которой основным является регулятор концентрации метана в газе пиролиза, а вспомогательным - регулятор расхода кислорода в байпасной линии.

Для стабилизации пламени в горелках реактора поддерживают постоянный расход стабилизирующего кислорода с по¬мощью регулятора расхода. С этой же целью поддерживают постоянными температуры природного газа и кислорода. Для полного прекращения разложения ацетилена температуру газов пиролиза стабилизируют изменением расхода холодной воды, вводимой в реактор я а закалку.

Время пребывания природного газа в зоне реакции зависит от скорости прохождения газа через реактор, которая определяется манометрическим режимом реактора. Для поддержания нормального манометрического режима устанавливают регуляторы давления природного газа и кислорода. При этом давле¬ние кислорода в нагнетательной линии турбокомпрессора 1 стабилизируется дросселированием его из нагнетательной во всасывающую магистраль.

Заданная степень очистки газов пиролиза от сажи в скруббере 6 достигается установкой регулятора расхода воды, пода¬ваемой в скруббер.

Рис. 5.6. Схема регулирования производства ацетилена:

1, 11 - турбокомпрессоры; 2, 3 - подогреватели; 4 - реактор; 5 - отделитель технического углерода; 6 - скруббер; 7 - электрофильтр; 8, 12 - холодильники; 9 - газгольдер; 10,16, 23 - теплообменники; 13, 19 - абсорбционные колонны; 14, П, 20, 24, 25 - десорбционные колонны; 15, 22 - насосы; 18, 26 - вакуум-компрессоры; 21 - промыватель; 27 - испаритель.

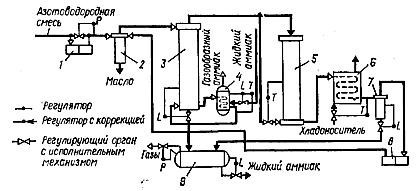

Автоматизация процесса производства аммиака

Технологическая схема производства. Азотоводородная смесь компримируется до 0,32 МПа поршневым компрессором 1 (рис. 5.3) и подается в масляный фильтр 2, который служит для очистки сжатого газа от смазочного масла. Там же производится очистка непрореагировавшей азотоводородной смеси после компрессора 8. Смесь после фильтра подается в межтрубное пространство конденсационного теплообменника 3. Охлаждение и конденсация части аммиака, содержащегося в смеси, осуществляется встречным потоком холодного газа из аммиачного испарителя 4. Сконденсировавшийся аммиак собирается в емкости 9, а азотоводородная смесь поступает на синтез в колонну 5. Синтез протекает в присутствии катализатора по следующей схеме:

Реакция образования аммиака обратима и идет с выделением тепла. Обычно реакцию проводят при температуре 500 °С. Выход аммиака в этом случае составляет 12-18%.

Колонна синтеза состоит из катализатор ной коробки и трубчатого теплообменника. Исходная азотоводородная смесь перед катализаторной коробкой нагревается в трубчатом теплообменнике (до температуры, необходимой для начала реакции) за счет тепла, выделившегося при синтезе смеси предыдущей порции. Часть исходной смеси может подаваться в нижнюю часть колонны помимо теплообменника, что позволяет осуществлять регулирование температуры.

Контактный газ после колонны синтеза поступает в водяной холодильник 6, где охлаждается до 30 - 35 °С. При этом аммиак, содержащийся в газе, конденсируется. В сепараторе производится отделение жидкого аммиака от непрореагировавшей азотоводородной смеси, которая направляется в линию всасывания циркуляционного компрессора 8, обеспечивающего компенсацию потерь давления в аппаратах 5 - 7 и возможность возврата смеси в аппарат 2.

Жидкий аммиак дросселируется до 2 - 2,5 МПа и отводится в емкость 9, где из него выделяются растворенные газы.

Рис. 5.3. Схема регулирования производства аммиака:

1, 8 - многоступенчатые поршневые компрессоры; 2 - фильтр; 3 - конденсационная колонна; 4 - аммиачный испаритель; 5 - колонна синтеза; 6 - холодильник; 7 - сепаратор; 9 - емкость.

Автоматизация производства. Аппаратами производства аммиака необходимо управлять таким образом, чтобы выход аммиака поддерживался на постоянном, максимально возможном для данных условий значении. Выход аммиака определяется температурой и давлением в зоне реакции, свойствами катализатора, составом исходной смеси, а также продолжительностью пребывания газа в зоне катализатора.

Температура и давление в зоне реакции являются факторами, определяющими скорость прямой и обратной реакций в реакторе. Так, понижение температуры и повышение давления приводят к смещению равновесия реакции в левую сторону, т. е. выход аммиака увеличивается. Однако при пониженных температурах в значительной степени уменьшается скорость образования аммиака, что при равных расходах азотоводородной смеси приводит к уменьшению выхода. На рис. 6.4 показаны зависимость выхода аммиака от температуры и давления. Из графиков видно, что для поддержания выхода аммиака на максимально возможном значении температуру и давление нужно стабилизировать. Регулирующие воздействия при этом следует вносить соответственно изменением расхода газа, подаваемого в колонну синтеза 5 (см. рис. 5.3) по байпасной линии, и расхода газа, байпасируемого из выходной магистрали компрессора во входную.

Основным свойством катализатора является его активность, которая в процессе реакции понижается вследствие воздействия на катализатор вредных примесей. К ним относятся сероводород, диоксид и оксид углерода, сероксид углерода, пары воды и масла. Для очистки азотоводородной смеси от этих компонентов она подвергается тщательной обработке (аппараты очистки на схеме не показаны). В частности, очистка от сероводорода и оксида углерода осуществляется моноэтаноламином (автоматизацию этого процесса см. на с. 292), от оксида углерода - медноаммиачным раствором и т. д.

Время пребывания газа в контактной зоне определяется расходом азотоводородной смеси. Он поддерживается постоянным на предшествующем участке. То же относится и к составу смеси.

Для качественной сепарации жидкого аммиака от газовой фазы стабилизируется, кроме того, температура охлажденного газового аммиака после испарителя 4 и холодильника 6.

Выделение газов из жидкого аммиака в емкости 9 осуществляется при постоянном давлении; для этого устанавливают регулятор давления, который изменяет соответствующим образом расход выделенных газов.

Материальный баланс в конденсаторе 3, сепараторе 7 и емкости 9 поддерживается регуляторами уровня путем изменения отбора веществ из этих аппаратов.

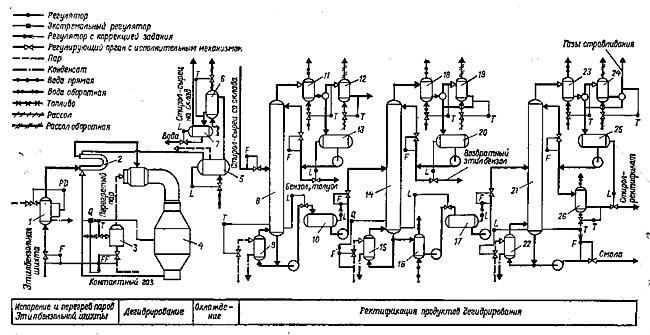

Автоматизация процесса получения стирола из этилбензола

Технологическая схема производства. Шихта, составленная из свежего и возвращаемого с производства этилбензола, подвергается испарению и перегреву соответственно в аппаратах 1 и 2 (рис. 5.8). Перегретые пары шихты поступают в смесительную камеру реактора 4, где смешиваются в определенном соотношении с перегретым в аппарате 3 водяным паром. В реакторе 4 под действием высокой температуры в присутствии катализатора протекает процесс дегидрирования.

Контактный газ, содержащий стирол, непрореагировавший этилбензол и побочные продукты реакции, охлаждается в аппаратах 2, 5 и 6. При этом происходит конденсация высококипящих смолообразных продуктов, а затем паров воды и углеводородов. Конденсат из холодильника 6 поступает в разделитель 7, где разделяется на углеводороды и воду. Углеводороды (стирол-сырец) отделяют от остатков смолообразных продуктов и направляют на склад.

Стирол-сырец со склада поступает в ректификационную колонну 8, где от него отгоняется бензол с примесью толуола. В ректификационной колонне 14 производится отгонка непрореагировавшего этилбеизола, который в дальнейшем используется для составления этилбензолмюй шихты. Чистый стирол-ректификат, получаемый в верхней части ректификационной колонны 21, после охлаждения в аппарате 25 направляется на склад. Из куба колонны 21 удаляется смола, представляющая собой смесь высокомолекулярных продуктов.

Автоматизация процесса дегидрирования. Целью управления процессом дегидрирования является получение максимального выхода стирола. Выход стирола определяется расходом и составом зтилбензольной шихты, соотношением расходов шихты и перегретого водяного пара, температурой в реакторе и активностью катализатора. Расход этил-бензольной шихгы стабилизируется на значении, соответствующем оптимальной нагрузке реактора. Состав шихты определяется предыдущими технологическими процессами и не может быть стабилизирован; кроме того, с течением времени меняется активность катализатора. В связи с этим следует в качестве основной регулируемой величины взять выход стирола, на регулирующие воздействия осуществлять изменением температуры в реакторе и соотношения расходов шихты и водяного пара. Между выходом стирола и этими двумя параметрами су¬ществует экстремальная зависимость, поэтому в используемых двухконтурных системах основным регулятором является экстремальный регулятор состава контактного газа, а вспомогательными - регуляторы температуры в реакторе и соотношения расходов шихты и водяного пара. Подсчет выхода стирола осу¬ществляется специальным вычислительным устройством.

Рис. 5.8. Схема производства стирола:

1 - испаритель; 2, 3 - перегреватели; 4 - реактор; 5 - котел-утилизатор; 6, 16, 26 - холодильники; 7 -сепаратор; 8, 14, 21 - ректификационные колонны; 9, 15, 22 - кипятильники; 10, 13, 17, 20, 25 -емкости; 11, 16, 23 - дефлегматоры; 12, 19, 24 – конденсаторы.

Автоматизация процесса получения серной кислоты

Технологическая схема производства. Колчедан в виде мелких гранул из бункера 1 (рис. 5.1) тарельчатым питателем 2 подается в печь с кипящим слоем 3. Для создания кипящего слоя под распределительную решетку печи подается воздух. В кипящем слое происходит горение серного колчедана - окисление серы кислородом воздуха - с образованием сернистого ангидрида (12-14%). Реакция окисления протекает с выделением большого количества тепла, поэтому в зону реакции введены змеевики, по которым перемещается хладоноситель. Обжиговый газ при температуре 800-900°С поступает в котел-утилизатор 4, где за счет испарения воды охлаждается примерно до 450 С. Затем он подвергается очистке от огарковой пыли в циклоне 5 и электрофильтре 6 и подается в промывное отделение.

В промывном отделении обжиговый газ подвергается тонкой очистке от примесей (селена, фтора, мышьяка), являющихся ядами для катализатора, и от оставшейся в газе огарковой пыли.

Первоначально обжиговый газ промывается и охлаждается (за счет испарения) серной кислотой концентрацией 40-50% в промывной колонне 7 распыливающего типа. Затем промывка осуществляется в насадочной колонне 9 кислотой меньшей концентрации (5-20%), отбираемой из емкости 10 и охлажденной в холодильнике 11. Обе абсорбционные колонны работают в замкнутом цикле по кислоте, поэтому концентрация кислоты постепенно повышается за счет испарения части воды и частичного улавливания сернистого ангидрида. Для поддержания постоянной концентрации кислоты в емкости 8 в нее подается менее концентрированная кислота из емкости 10, а в последнюю поступает вода. Пропорционально вновь вводимой воде из системы выводится кислота, которая после доведения ее концентрации до 93% отправляется потребителям как товарный продукт. Вместе с кислотой из промывной системы выводятся уловленные селен, фтор, мышьяк, огарковая пыль.

При охлаждении газа в колоннах 7 и 9 содержащийся в обжиговом газе серный ангидрид, соединения мышьяка и селена частично переходят в туманообразное состояние. Появившийся туман улавливается в мокром электрофильтре 12.

Пары воды, содержащиеся в газе, улавливаются в сушильной насадочной башне 13, орошаемой циркулирующей концентрированной серной кислотой (93-95%). Кислота отбирается из емкости 14, охлаждается в холодильнике 15 и распыливается в верхней части колонны. Из куба колонны кислота, разбавленная поглощенными парами воды, возвращается в емкость 14. Для поддержания постоянства концентрации часть разбавленной кислоты заменяется более концентрированной, отбираемой из емкости 25; материальный баланс при этом поддерживается путем пропорционального отбора кислоты с участка в виде конечного продукта. В верхней части сушильной колонны устанавливается брызгоуловитель 16 для сепарации капель жидкости, унесенных газовым потоком.

Из сушильной колонны газ, разбавленный до определенной концентрации сернистого ангидрида (7,5±0,2%) в отдувочной колонне 17, отбирается газодувкой 18 и подается на участок окисления сернистого ангидрида в серный. Окисление проводится на пяти слоях катализатора в контактном аппарате 21 при различных температурах слоев (430-440 °С-1-й слой; 460- 480°С -2-й слой; 450-460 -3-й; 430-435 - 4-й; 425-430-5-й слой).

Между слоями катализатора устанавливают теплообменники для отвода теп¬лоты реакции и охлаждения газа до оптимальной температуры. Для нагревания газа перед первым слоем применяют выносные теплообменники 19 и 20, теплоносителем в которых являются газы окисления после второго и последнего слоев катализатора. Концентрация сернистого ангидрида после контактного аппарата не должна превышать 0,15-0,17%, что соответствует максимальной степени контактирования 98±0,2%.

Газ после контактного аппарата подается на абсорбцию SO3, в процессе которой получают конечный продукт производства - серную кислоту. Первоначально абсорбция осуществляется в олеумном абсорбере 22, в котором абсорбентом служит олеум с содержанием свободного серного ангидрида, равным 19%. Затем газ подается в моногидратный абсорбер 23 (моногидрат-кислота концентрацией 98,3±0,5%). При поглощении серного ангидрида концентрация орошающей кислоты повышается; для поддержания постоянства концентраций циркулирующих абсорбентов в емкость олеума 24 подается кислота из емкости 15, а в последнюю поступают олеум, вода и разбавленная кислота из емкости 14. При поглощении серного ангидрида в абсорберах выделяется тепло. Для отвода теплоты реакции установлены хо¬лодильники 26 и 27.

Таким образом на контактных сернокислотных заводах получают «промывную» техническую кислоту (после очистки и укрепления концентрация ее доводится до 93% или 75%), «сушильную» кислоту концентрацией 93-95%, олеум с содержанием свободного серного ангидрида 19%.

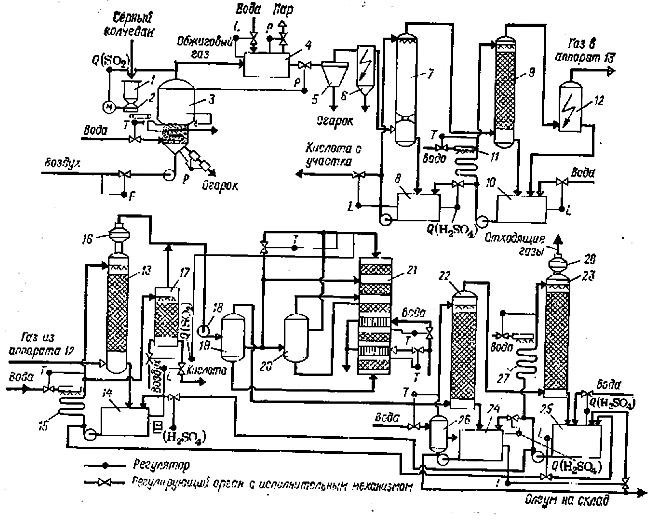

Рис. 5.1. Схема регулирования производства серной кислоты из колчедана контактным методом:

1 - бункер; 2 - тарельчатый питатель; 3 - печь кипящего слоя; 4 - котел-утилизатор; 5 - циклон; 6 - электрофильтр; 7, 9 - промывные колонны, 8, 10, 14, 24, 25 - емкости; 11, 15, 26, 27 - холодильники; 12 - мокрый электрофильтр; 13 - сушильная колонна; 16, 28 - каплеуловители; 17-отдувочная колонна; 18 - газодувка; 19, 20 - теплообменники; 21 - контактный аппарат; 22 - олеумиая абсорбционная колонна; 23 - моногидратная абсорбционная колонна.

Автоматизация процесса обжига колчедана. Показателем эффективности процесса является концентрация сернистого ангидрида в обжиговом газе. Она должна поддерживаться на постоянном значении, максимально возможном для данного сырья. Концентрация SO2 зависит от того, какое количество серы будет окислено и в каком количестве воздуха. Последний параметр определяется расходом воздуха и может быть легко стабилизирован. Сложнее стабилизировать количество окисленной серы. С одной стороны, оно зависит от входных параметров процесса: расхода я состава колчедана, его влажности, размеров гранул, причем только расход колчедана может быть стабилизирован, а с изменением остальных параметров в объекте будут появляться возмущающие воздействия. С другой стороны, количество окисленной серы зависит от режимных па¬раметров процесса, определяющих процесс горения.

К режимным параметрам, которые в первую очередь определяют процесс горения, относятся температура горения (при понижении температуры ниже предельного значения процесс окисления вообще прекратится, а при повышении произойдет спекание частичек колчедана в комья) и перепад давления в верхней и нижней частях аппарата (так как он определяет высоту кипящего слоя). Температура в аппарате стабилизируется на оптимальном значении изменением расхода хладоносителя, а перепад давления - поддержанием постоянных значений давления в верхней части аппарата и под распределительной решеткой. Давление в верхней части аппарата стабилизируется изменением расхода обжигового газа, а давление под распределительной решеткой - изменением расхода огарка, выводимого из печи. Для этой цели служит секторный затвор на магистрали выгрузки огарка, который состоит из двух последовательных затворов, что способствует повышению надежности: при перекрытии потока огарка один из затворов может быть заклинен, тогда функции регулирующего органа выполняет второй.

Таким образом, часть возмущающих воздействий может быть ликвидирована путем установки стабилизирующих регуляторов расхода воздуха, давления под и над распределительной решеткой, температуры в аппарате. С изменением же состава колчедана (содержание серы в колчедане обычно колеблется от 35 до 50%), размера гранул (диаметр частиц колеблется от 1 до 6 мм) в процесс поступают сильные возмущения. В связи с этим в качестве основной регулируемой величины выбирают концентрацию сернистого ангидрида в обжиговом газе, а регулирование осуществляют изменением расхода колчедана, воздействуя на электропривод тарельчатого питателя.

Для обеспечения 'нормального технологического режима котла-утилизатора стабилизируют уровень жидкости и давление пара в котле (первый - изменением расхода воды, второй - изменением расхода пара).

Cтраница 1 из 2