Автоматизация процесса производства аммиака

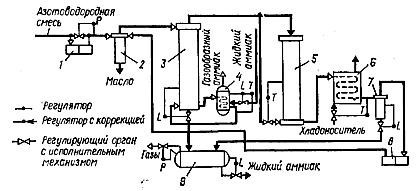

Технологическая схема производства. Азотоводородная смесь компримируется до 0,32 МПа поршневым компрессором 1 (рис. 5.3) и подается в масляный фильтр 2, который служит для очистки сжатого газа от смазочного масла. Там же производится очистка непрореагировавшей азотоводородной смеси после компрессора 8. Смесь после фильтра подается в межтрубное пространство конденсационного теплообменника 3. Охлаждение и конденсация части аммиака, содержащегося в смеси, осуществляется встречным потоком холодного газа из аммиачного испарителя 4. Сконденсировавшийся аммиак собирается в емкости 9, а азотоводородная смесь поступает на синтез в колонну 5. Синтез протекает в присутствии катализатора по следующей схеме:

Реакция образования аммиака обратима и идет с выделением тепла. Обычно реакцию проводят при температуре 500 °С. Выход аммиака в этом случае составляет 12-18%.

Колонна синтеза состоит из катализатор ной коробки и трубчатого теплообменника. Исходная азотоводородная смесь перед катализаторной коробкой нагревается в трубчатом теплообменнике (до температуры, необходимой для начала реакции) за счет тепла, выделившегося при синтезе смеси предыдущей порции. Часть исходной смеси может подаваться в нижнюю часть колонны помимо теплообменника, что позволяет осуществлять регулирование температуры.

Контактный газ после колонны синтеза поступает в водяной холодильник 6, где охлаждается до 30 - 35 °С. При этом аммиак, содержащийся в газе, конденсируется. В сепараторе производится отделение жидкого аммиака от непрореагировавшей азотоводородной смеси, которая направляется в линию всасывания циркуляционного компрессора 8, обеспечивающего компенсацию потерь давления в аппаратах 5 - 7 и возможность возврата смеси в аппарат 2.

Жидкий аммиак дросселируется до 2 - 2,5 МПа и отводится в емкость 9, где из него выделяются растворенные газы.

Рис. 5.3. Схема регулирования производства аммиака:

1, 8 - многоступенчатые поршневые компрессоры; 2 - фильтр; 3 - конденсационная колонна; 4 - аммиачный испаритель; 5 - колонна синтеза; 6 - холодильник; 7 - сепаратор; 9 - емкость.

Автоматизация производства. Аппаратами производства аммиака необходимо управлять таким образом, чтобы выход аммиака поддерживался на постоянном, максимально возможном для данных условий значении. Выход аммиака определяется температурой и давлением в зоне реакции, свойствами катализатора, составом исходной смеси, а также продолжительностью пребывания газа в зоне катализатора.

Температура и давление в зоне реакции являются факторами, определяющими скорость прямой и обратной реакций в реакторе. Так, понижение температуры и повышение давления приводят к смещению равновесия реакции в левую сторону, т. е. выход аммиака увеличивается. Однако при пониженных температурах в значительной степени уменьшается скорость образования аммиака, что при равных расходах азотоводородной смеси приводит к уменьшению выхода. На рис. 6.4 показаны зависимость выхода аммиака от температуры и давления. Из графиков видно, что для поддержания выхода аммиака на максимально возможном значении температуру и давление нужно стабилизировать. Регулирующие воздействия при этом следует вносить соответственно изменением расхода газа, подаваемого в колонну синтеза 5 (см. рис. 5.3) по байпасной линии, и расхода газа, байпасируемого из выходной магистрали компрессора во входную.

Основным свойством катализатора является его активность, которая в процессе реакции понижается вследствие воздействия на катализатор вредных примесей. К ним относятся сероводород, диоксид и оксид углерода, сероксид углерода, пары воды и масла. Для очистки азотоводородной смеси от этих компонентов она подвергается тщательной обработке (аппараты очистки на схеме не показаны). В частности, очистка от сероводорода и оксида углерода осуществляется моноэтаноламином (автоматизацию этого процесса см. на с. 292), от оксида углерода - медноаммиачным раствором и т. д.

Время пребывания газа в контактной зоне определяется расходом азотоводородной смеси. Он поддерживается постоянным на предшествующем участке. То же относится и к составу смеси.

Для качественной сепарации жидкого аммиака от газовой фазы стабилизируется, кроме того, температура охлажденного газового аммиака после испарителя 4 и холодильника 6.

Выделение газов из жидкого аммиака в емкости 9 осуществляется при постоянном давлении; для этого устанавливают регулятор давления, который изменяет соответствующим образом расход выделенных газов.

Материальный баланс в конденсаторе 3, сепараторе 7 и емкости 9 поддерживается регуляторами уровня путем изменения отбора веществ из этих аппаратов.