Задание 4.2 часть 1

4.2. Задания

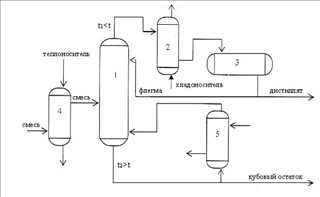

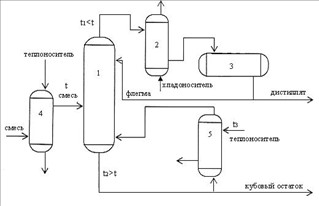

Задание 1. Исходная смесь поступает в ректификационную колонну 1 предварительно подогретой в теплообменнике исходной смеси 4 до температуры t (рис.9). В колонне смесь разделяется на компоненты. Низкокипящие компоненты в виде паров уходят сверху из колонны, попадают в дефлегматор 2, где частично конденсируются.

Рис.9. Принципиальная схема процесса ректификации:

1 – ректификационная колонна, 2 – дефлегматор, 3 –флегмовая емкость,

4 – теплообменник, 5 – кипятильник

Часть дистиллята постоянно подается на орошение в колонну в виде флегмы, остаток дистиллята удаляется с установки. В куб колонны непрерывно возвращается некоторое количество кубового остатка, проходящего через кипятильник, другая часть отводится.

1. Предусмотреть автоматический контроль следующих параметров:

а) расхода дистиллята с установки G=100 кг/ч;

б) качества дистиллята (использовать хроматограф);

в) температуры куба колонны t2=120°C;

г) температуры верха колонны t1=80°C;

д) давления куба колонны Р=0,3 МПа.

2. Предусмотреть автоматическую стабилизацию следующих параметров:

а) расхода исходной смеси G=1500 кг/ч;

б) температуры исходной смеси после теплообменника t=98°С;

в) давления верха колонны Р=0,5 МПа,

г) уровня куба колонны L=1,2 м.

Разработать схему сигнализации давления верха колонны. Указать, чем следует дополнить схему для улучшения качества дистиллята.

Функциональную схему автоматизации процесса ректификации разработать в двух вариантах:

а) развернутым способом на базе микропроцессорного контроллера;

б) упрощенным способом.

Составить пояснительную записку.

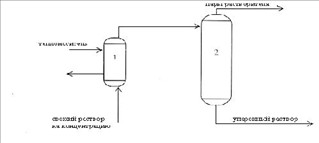

Задание 2. В выпарном аппарате (рис.10) осуществляется непрерывное концентрирование 2 т/ч раствора NaOH. Начальная концентрация раствора 14,1%, конечная 24,1% масс. Раствор поступает на выпарку с начальной температурой, равной температуре 113°С, температура греющего пара 150°С. Расход сухого насыщенного пара 2970 кг/ч.

Давление греющего пара 0,49 МПа (абсолютное). Уровень упаренного раствора в аппарате 1400 мм. Давление в аппарате атмосферное.

1. Предусмотреть автоматический контроль следующих параметров:

а) расхода раствора NaOH на упаривание 2 т/ч:

б) расхода упаренного раствора 1170 кг/ч;

в) расхода паров растворителя 829 кг/ч;

г) расхода греющего пара 2970 кг/г;

д) температуры свежего раствора 113°С;

е) температуры упаренного раствора 127°С;

ж) уровня упаренного раствора 150 мм.

Рис.10. Принципиальная схема процесса выпаривания:

1 – кипятильник, 2 – выпарной аппарат

2. Предусмотреть автоматическую стабилизацию следующих параметров:

а) концентрации упаренного раствора 24,1% масс;

б) давления в выпарном аппарате;

в) расхода свежего раствора на концентрацию 2 т/ч;

г) уровня раствора в аппарате 150 мм.

Указать, чем следует дополнить схему для улучшения процесса, его технико-экономических показателей.

Функциональную схему автоматизации процесса выпаривания разработать в двух вариантах:

а) развернутым способом на базе микропроцессорного контроллера;

б) упрощенным способом.

Составить пояснительную записку.

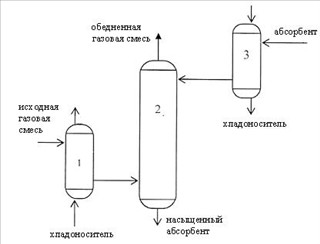

Задание 3. Исходная газовая смесь (рис.11) подается в нижнюю часть абсорбционной колонны 2, предварительно охлаждаясь в холодильнике 1 до нужной температуры. В верхнюю часть колонны поступает абсорбент. В абсорбционной колонне происходит процесс поглощения компонента газовой смеси абсорбентом. Насыщенный абсорбент самотеком отводится с установки.

Рис.11. Принципиальная схема процесса абсорбции:

1 – холодильник, 2 – абсорбционная колонна, 3 – теплообменник

1. Предусмотреть автоматический контроль следующих параметров:

а) расхода исходного абсорбента G1=200 кг/ч;

б) расхода хладоносителя в холодильнике 1 G2=1500 кг/ч;

в) температуры верха колонны t1=90°С;

г) температуры середины колонны t2=100°C;

д) температуры низа колонны t3=120°С;

е) температуры абсорбента t4= 160°С.

2. Предусмотреть автоматическую стабилизацию следующих параметров:

а) давления верха колонны (регулировать и сигнализировать) Р=0,2 МПа;

б) расхода исходной газовой смеси G3=300 м3/ч;

в) концентрации извлекаемого компонента СО 0,1% об. в обедненной смеси;

г) температуры исходной смеси t5=130°C;

д) уровня низа колонны L=2м.

Достаточно ли параметров контроля и автоматического регулирования для эффективного управления процессом абсорбции?

Функциональную схему автоматизации процесса абсорбции разработать в двух вариантах:

а) развернутым способом на базе микропроцессорного контроллера;

б) упрощенным способом.

Составить пояснительную записку.

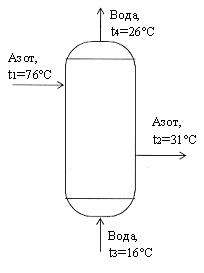

Задание 4. В теплообменнике кожухотрубчатого типа (рис.12) необходимо охлаждать 1240 м?/ч азота, находящегося под давлением 0,15 МПа, от 76°С до 31°С. Охлаждающая вода имеет температуру входа 16°С и нагревается в теплообменнике до 26°С. Расход воды 1740 кг/ч.

Рис.12. Кожухотрубчатый теплообменник

1. Предусмотреть автоматический контроль следующих параметров:

а) расхода азота 1240 м3/ч;

б) количества охлаждающей воды;

в) температуры азота на входе t1=76°С и выходе из теплообменника t2=31°С;

г) давления азота 0,15 МПа;

д) температуры охлаждающей воды на входе t3=16°С и выходе из теплообменника t4= 26°С;

е) расхода охлаждающей воды 1740 кг/ч.

2. Предусмотреть автоматическую стабилизацию температуры азота на выходе теплообменника.

3. Обеспечить сигнализацию прекращения подачи охлаждающей воды.

Функциональную схему автоматизации процесса в кожухотрубчатом теплообменнике разработать в двух вариантах:

а) развернутым способом на базе микропроцессорного контроллера;

б) упрощенным способом.

Составить пояснительную записку.

Задание 5. Исходная смесь (рис.13) поступает в ректификационную колонну 1 предварительно подогретой в теплообменнике исходной смеси 4 до температуры t. В колонне смесь разделяется на компоненты. Низкокипящие компоненты в виде паров уходят сверху из колонны, попадают в дефлегматор 2, где частично конденсируются.

Рис.13. Принципиальная схема процесса ректификации:

1 – ректификационная колонна, 2 – дефлегматор, 3 – флегмовая емкость.

4 – теплообменник, 5 – кипятильник

Часть дистиллята постоянно подается на орошение в колонну в виде флегмы, остаток дистиллята удаляется с установки. В куб колонны непрерывно возвращается некоторое количество кубового остатка, проходящего через кипятильник, другая часть отводится.

1. Предусмотреть автоматический контроль следующих параметров:

а) расхода хладоносителя в дефлегматор G=300 кг/ч;

б) температуры теплоносителя в кипятильнике t3=200°С;

в) уровня флегмовой емкости L=1,5 м;

г) качества дистиллята;

д) перепада давления в колонне Δр=0,2 МПа.

2. Предусмотреть автоматическую стабилизацию следующих параметров:

а) подачи смеси на установку G=1000 кг/ч;

б) температуры верха колонны t1=160°С;

в) давления в верхней части колонны Р=0,3 МПа;

г) уровня куба колонны L=0,6 м.

3. В случае прекращения подачи хладоносителя в дефлегматор предусмотреть сигнализацию. Указать, чем следует дополнить схему для улучшения качества дистиллята.

Функциональную схему автоматизации процесса ректификации разработать в двух вариантах:

а) развернутым способом на базе микропроцессорного контроллера;

б) упрощенным способом.

Составить пояснительную записку.

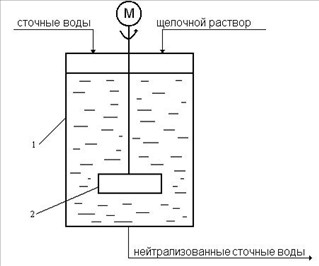

Задание 6. В емкость 1 непрерывно подаются кислые сточные воды производства с целью их нейтрализации до величины рН=7 и дальнейшего сброса в канализацию (рис.14). Нейтрализация осуществляется щелочным раствором постоянной концентрации. Подача сточных вод и их кислотность переменны, поэтому рационально использовать для управления смешением регулятор соотношения расходов сточных вод и щелочного раствора с коррекцией этого соотношения по кислотности сточных вод.

Для оперативного управления процессом смешения и подсчета технико-экономических показателей следует контролировать кислотность сточных вод и их количество, концентрацию щелочного раствора и его расход, уровень жидкости в смесителе и затраты энергии на работу привода мешалки.

Отклонение кислотности сточных вод от рН=7 следует сигнализировать, одновременно прекращая сброс сточных вод и направляя их в аварийную емкость для дополнительной обработки. Сигнализации подлежит и превышение верхнего уровня в смесителе.

Рис.14. Схема процесса смешения жидкостей:

1 – емкость, 2 – мешалка

Функциональную схему автоматизации процесса смешения жидкостей разработать в двух вариантах:

а) развернутым способом на базе микропроцессорного контроллера;

б) упрощенным способом.

Составить пояснительную записку.

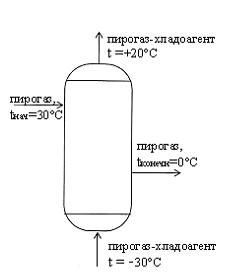

Задание 7. В кожухотрубчатый теплообменник (рис.15) для охлаждения поступает пирогаз состава: Н2 – 23,3; СН4 – 42,9; С2Н4 – 25,5; С3Н6 – 8,3% об. Расход пирогаза на охлаждение 350 м3/ч, tнач =30°С, tконечн=0°C. Давление пирогаза 0,6 МПа. Хладоагентом является тот же газ, под тем же давлением, но с температурой, изменяющейся от -30°С до +20°С. Расход хладоагента не контролируется.

1. Предусмотреть автоматический контроль следующих параметров:

а) расхода пирогаза 350 м3/г;

б) состава пирогаза;

в) температуры пирогаза, поступающего на охлаждение tнач=30°С; на выходе из теплообменника tконечн=0°С;

г) давления пирогаза 0,6 МПа;

д) температуры хладоагента на входе t=-30°С и на выходе из теплообменника t=+20°С;

Рис.15. Кожухотрубчатый теплообменник

2. Предусмотреть автоматическую стабилизацию следующих параметров:

а) температуры пирогаза на выходе из теплообменника tконечн=0°С;

б) расхода пирогаза на охлаждении 350 м3/ч.

3. Обеспечить звуковую сигнализацию прекращения подачи пирогаза на охлаждение.

Функциональную схему автоматизации процесса в кожухотрубчатом теплообменнике разработать в двух вариантах:

а) развернутым способом на базе микропроцессорного контроллера;

б) упрощенным способом.

Составить пояснительную записку.

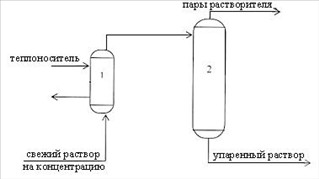

Задание 8. В выпарном аппарате (рис.16) осуществляется непрерывное концентрирование 2,5 т/ч раствора NaОН. Начальная концентрация раствора 14,1% масс, конечная 24,1% масс. Раствор поступает на выпарку с начальной температурой 20°С. Расход паров растворителя (воды) 829 кг/ч, температура кипения упаренного раствора 113°С, температура греющего пара 150°С. Расход сухого насыщенного пара 3300кг/ч.

Давление греющего пара 0,49 МПа (абсолютное). Уровень упаренного раствора в аппарате 700 мм. Давление в аппарате 0,08 МПа.

1. Предусмотреть автоматический контроль следующих параметров:

а) расхода раствора на упаривание 2 т/ч;

б) расхода упаренного раствора 1600 кг/ч;

в) расхода паров растворителя 829 кг/ч;

г) расхода греющего пара 3300 кг/ч;

д) температуры свежего раствора 20°С;

е) температуры упаренного раствора 113°С;

ж) температуры теплоносителя 150°С;

з) давления греющего пара 0,49 МПа.

Рис.16. Принципиальная схема процесса выпаривания:

1 – кипятильник, 2 – выпарной аппарат

2. Предусмотреть автоматическую стабилизацию следующих параметров:

а) концентрации упаренного раствора 24,1% масс;

б) давления в выпарном аппарате 0,08 МПа;

в) расхода теплоносителя 3300 кг/ч;

г) уровня раствора в аппарате 0,8 м.

Укажите, чем следует дополнить схему для улучшения процесса, его технико-экономических показателей.

Функциональную схему автоматизации процесса выпаривания разработать в двух вариантах:

а) развернутым способом на базе микропроцессорного контроллера;

б) упрощенным способом.

Составить пояснительную записку.