Мокрая очистка газов

Разработка схем автоматизации мокрой очистки газов

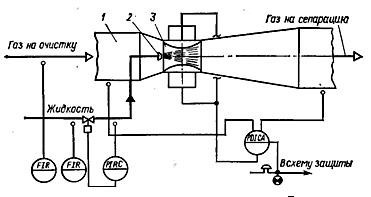

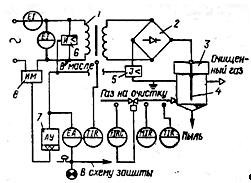

Типовое решение автоматизации. В качестве объекта управления рассмотрим форсуночную трубу Вентури, в которой жидкость под небольшим давлением подается через распылитель, установленный параллельно газовому потоку, движущемуся с большой скоростью (рис. 4.14). Цель управления данным процессом аналогична цели управления процессом фильтрования газовых систем.

Рис. 4.14. Типовая схема автоматизации мокрой очистки газов:

1 - корпус трубы Вентурн; 2 - форсунки; 3 - регулируемая горловина.

Проведем анализ технологических особенностей мокрых пылеочистителей. Движение газового потока в трубе Вентури можно представить как движение газа через слой капель жидкости со скоростью, равной относительной скорости фаз. Из этого следует, что конечная концентрация пыли будет зависеть, во-первых, от числа и размера капель, определяющих качество «фильтра», и, во-вторых, от количества газа, движущегося через «фильтр», т. е. от расхода газа.

Жидкость дробится на капли в трубе Вентури дважды: на крупные - при истечении жидкости из форсунки и на более мелкие - под действием энергии газового потока. Конечный размер капель и их число определяются обоими процессами.

Средний диаметр капель после форсунки при распыливании определенной жидкости в газовый поток с малоизменяющими¬ся свойствами зависит от геометрических размеров форсунки и авления жидкости. Для одного из типов форсунок получено, например, следующее уравнение:

где dк-средний диаметр капель; dс-диаметр соплового отверстия; Рж - давление перед форсункой; k - постоянный коэффициент.

Таким образом, для стабилизации диаметра dк достаточно поддерживать давление Рт постоянным. Этим же будет обеспечиваться и постоянное число капель, так как расход жидкости Vт через форсунку определяется в основном перепадом давления Pк на форсунке:

где еР - коэффициент расхода (изменяется незначительно); Рж=Рж - Ргн;

Рг - давление газа в начале трубы, где установлен распылитель (мало изменяется) ; рш - плотность жидкости (мало изменяется) .

Дисперсность вторичного распыла - при контактировании капель жидкости после форсунки с газом - зависит в основном от скорости газового потока Wг:

где eс - коэффициент скорости (мало изменяется) ;

РГ - перепад давления в начале и в конце трубы Вентури (Рг=Рг.н - PГ. к), Рг. к - давление в конце трубы;

рг - плотность газа (мало изменяется).

Из уравнения следует, что для постоянства скорости Wг достаточно стабилизировать перепад давления на трубе Вентури. Регулирующее воздействие при этом вносится изменением поперечного сечения горловины трубы.

Перепад давления на трубе является движущей силой процесса перемещения газа, поэтому его стабилизация обеспечивает не только качественную дисперсность распыла, но и постоянство расхода газа - второго режимного параметра процесса мокрой очистки, определяющего показатель эффективности.

Итак, для эффективного применения труб Вентури необходи¬мо регулировать давление жидкости перед форсункой и перепад давления газа.

Мокрые пылеочистители склонны к забиванию, поэтому о достижении предельного значения перепада давления следует, кроме того, сигнализировать. При критическом значении перепада Р устройство защиты включает резервный пылеочиститель и отключает рабочий. Контролю в данном процессе подлежат расходы жидкости и газа.

Электрическая очистка газов

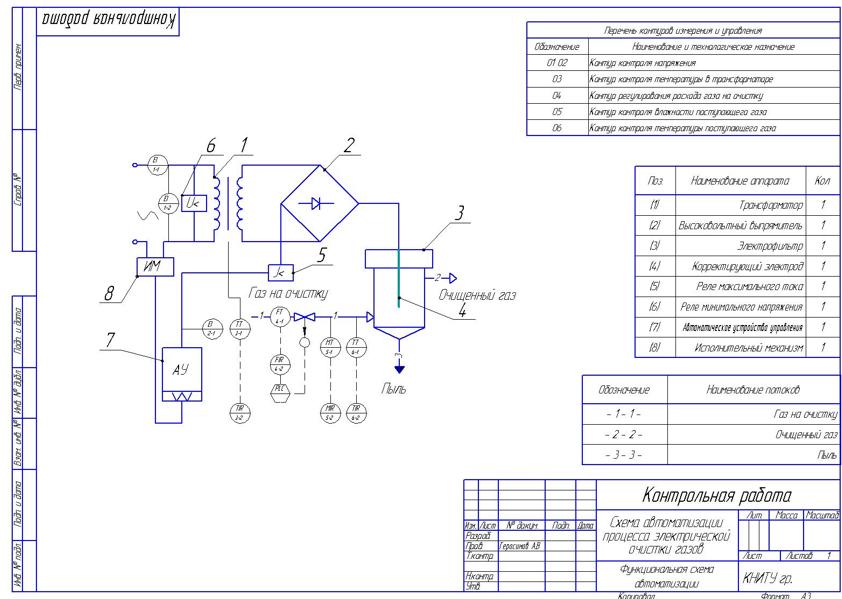

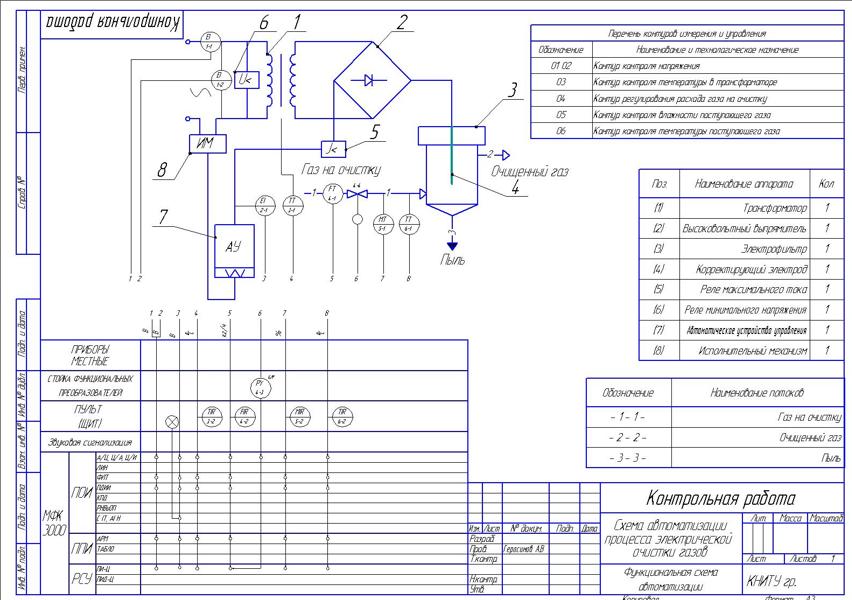

Типовое решение автоматизации рассмотрим на примере сухого электрофильтра (рис. 4.15).

Рис. 4.15. Типовая схема автоматизации электрической очистки газа:

1 - трансформатор; 2 - высоковольтный выпрямитель; 3 - электрофильтр; 4 - короннрующий электрод; 5 - реле максимального тока; 6 - реле минимального напряжения; 7 - автоматическое устройство управления; 8 - исполнительный механизм.

В связи с тем что электрические аппараты пылеочистки решают задачи, аналогичные задачам для фильтров и мокрых пылеочистителей, цели управления у них совпадают.

Параметрами, от которых зависит концентрация пыли на вы¬ходе из электрофильтра, являются: напряжение питания U, нагрузка G, температура газа I, радиус частиц r, давление газа Р, влажность m, удельное электрическое сопротивление R.

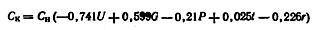

Для сухих электрофильтров получено уравнение, дающее представление о зависимости конечной концентрации Ск от указанных параметров:

где Сн - начальная концентрация пыли.

Из уравнения следует, что наиболее сильно на концентрацию Ск влияют начальная концентрация Сн, напряжение U и расход G; параметры Р, I, г влияют меньше, они определяются ходом предыдущего технологического процесса, и с их изменением в объект будут поступать возмущающие воздействия. То же можно сказать и о концентрации Сн. Расход газа с целью устранения возмущений нужно и можно стабилизировать. Напряжение U для высококачественной очистки должно поддерживаться на максимально высоком уровне, близком к критическому. Для этого устанавливают автоматическое устройство, которое периодически осуществляет плавное повышение напряжения до возникновения пробоя (дугового разряда) в межэлектродных промежутках. В момент возникновения пробоя срабатывают реле максимального тока и минимального напряжения; они дают команды автоматическому устройству на быстрое снижение напряжения и до значения, обеспечивающего гашение дуг («10%). Через некоторый промежуток времени устройство вновь начинает повышать напряжение до предельного пробивного значения. Затем цикл повторяется.

При обрыве коронирующих электродов сигнальное устройство через 5-10 циклов понижения напряжения дает импульс в схему сигнализации и защиты.

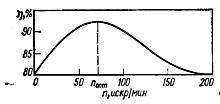

Рис. 4.16. Зависимость эффективности очистки от числа искровых разрядов.

Рис. 4.16. Зависимость эффективности очистки от числа искровых разрядов.

Контролю в данном процессе подлежат расход, температура и влажность газового потока, напряжение и сила тока, температура масла трансформаторно-выпрямительного блока.

Регулирование по искровому принципу. Типовое регулирование электрофильтра по дуговому пробою имеет существенный недостаток - среднее значение рабочего напряжения оказывается ниже оптимального вследствие его периодического снижения. Более перспективным является регулирование по числу искровых разрядов, которые предшествуют пробою и определяют степень очистки (рис. 4.16). Оптимальная частота искровых разрядов может быть рассчитана заранее (как задание регулятору) по разрядному расстоянию, сочетанию электродов, свойствам очищаемых газов и другим параметрам процесса. Для контроля за текущим значением частоты искрений во вторичной цепи трансформатора устанавливают специальное устройство, реагирующее на импульсы напряжения, которые вызываются скачкообразными изменениями тока при искрении.