Дозирование твердых материалов

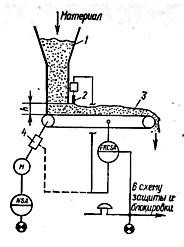

В качестве объекта управления примем дозатор непрерывного действия с ленточным питателем (рис. 4.60). Показателем эффективности процесса дозирования является расход дозируемого материала, а целью управления - поддержание определенного значения этого расхода.

Рис. 4.60. Типовая схема автоматизации процесса дозирования:

1 - бункер; 2 - заслонка; 3 - транспортер; 4 - вариатор.

Массовый расход материала через ленточный питатель определяют по уравнению

G = S v p

где S - площадь проходного отверстия; V - скорость движения материала; р' - насыпная плотность материала.

С изменением всех определяющих параметров в объекте могут появляться возмущающие воздействия.

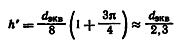

Площадь S, равная произведению ширины ленты b (величина постоянная) на высоту открытия заслонки h, периодически сокращается при прохождении частиц материала у кромки элементов, ограничивающих проходное сечение. Приняв, что частицы (куски) материала имеют шаровую форму с эквивалентным диаметром dэкв, получили уравнение, которое позволяет рассчитать поправку h к высоте открытия Л, учитывающую уменьшение площади S:

Таким образом, площадь S определяется по уравнению

S = b / (h-dэкв/2,3)

и зависит от высоты открытия заслонки Н и диаметра частиц dэкв. Высоту открытия заслонки Л сравнительно просто стабилизировать или изменять при дозировании. Диаметр dэкв определяется процессом измельчения, предшествующим процессу дозирования.

Скорость V тоже может изменяться при колебаниях напряжения и частоты тока в электрической сети двигателя дозатора, а также при проскальзывании приводных ремней и ленты транспортера на ведущем барабане. Путем целенаправленного изменения скорости V с помощью вариатора или другого специального оборудования могут осуществляться регулирующие воздействия.

Возмущения могут поступать в объект не только с изменением размеров частиц, но и при изменении насыпной плотности р. Она определяется в основном предшествующим технологическим процессом, но может меняться также в зависимости от метеорологических условий и влажности окружающей среды. Колебания влажности приводят и к изменению коэффициента внутреннего трения, что является сильным возмущением.

Таким образом, в объект будут поступать возмущения, для компенсации которых следует оказывать регулирующие воздействия изменением степени открытия заслонки или скорости перемещения материала. Регулируемой величиной будет служить расход дозируемого материала.

Контролировать следует расход материала и его количество, а сигнализировать - значительные отклонения расхода от заданного значения я состояние привода дозатора («Включен», «Выключен»). В случае полного прекращения поступления материала на ленту транспортера устройства защиты должны автоматически прекратить работу дозатора и других механизмов.

Регулирование дозатора с ленточным питателем регуляторами прямого действия (рис. 4.61).

Рис. 4.61. Схема прямого регулирования дозатора с ленточным питателем

Регуляторы прямого действия в виде системы рычагов нашли широкое распространение для управления ленточными питателями благодаря простоте и надежности конструкции. Рама питателя, служащая датчиком расхода, в этих случаях связана через систему рычагов с заслонкой, изменяющей сечение проходного отверстия при изменении массы материала на ленте. Описанное устройство относится к П-регуляторам.

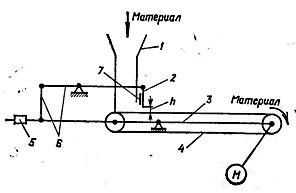

Регулирование дозаторов с разделением потока дозируемого материала (рис. 4.62).

Рис. 4.62. Схема регулирования дозатора с разделением потока дозируемого материала:

1 - бункер; 2 - ручные заслонки; 3 - ленточный транспортер; 4 - вариатор; 5, 6 - шнековые питатели.

Поток дозируемого материала делится на нерегулируемый (80-90% всего материала) и регулируемый. Нерегулируемый поток поступает на транспортер, рама которого воздействует «а преобразователь регулятора и в зависимости от массы -поступившего материала изменяет расход регулируемого потока таким образом, чтобы суммарный расход был равен заданному.

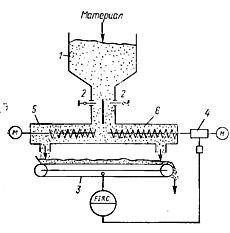

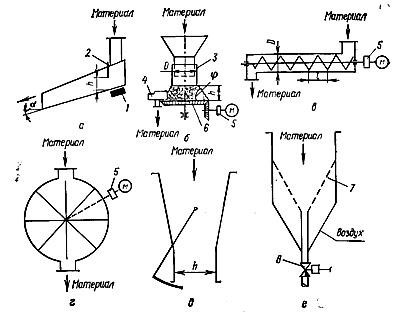

Способы внесения регулирующих воздействий при использовании питателей различных типов. Большое разнообразие дозируемых материалов привело к созданию питателей различных типов (рис. 4.63). Рассмотрим их характеристики с целью выявления возможных регулирующих воздействий.

Рис. 4.63. Типы питателей:

а - вибрационный; б - тарельчатый; в - шнековый; г -секторный: д - гравитационный; е - аэрационный; 1 - внбропривод; 2 - автоматическая заслонка; 3 - манжета; 4 - нож; 5 - вариатор; 6 - тарелка; 7 - пористая перегородка; 8 - шланговый клапан.

Вибропитатель применяют для дозирования различных материалов. Движение материала по наклонному лотку обеспечивается благодаря возвратно-поступательным движениям лотка, создаваемым электромагнитным виброприводом. Характеристика вибропитателя имеет следующий вид:

G = K A f b (h – dэкв/2,3)р

где К - коэффициент; К=}(а); а - угол наклона лотка; А - амплитуда колебаний; f - частота колебаний; b - ширина лотка (постоянная величина); h - высота подъема заслонки.

Из уравнения следует, что регулировать производительность можно путем -изменения амплитуды и частоты колебаний питателя, угла наклона лотка и степени открытия заслонки. Широкое распространение получило регулирование путем изменения амплитуды колебаний. Объясняется это простотой способа -изменения амплитуды: она находится в прямой зависимости от подводимого к обмоткам электромагнитов напряжения, а между напряжением и расходом материала существует пропорциональная зависимость, что дает возможность устойчивого я плавного регулирования расхода дозируемого материала в широких пределах. Этот способ отличается еще одним существенным достоинством - быстротой протекания переходных процессов: новое значение амплитуды устанавливается через 0,04-0,05 с после изменения напряжения.

Воздействовать на скорость прохождения материала можно также путем изменения угла наклона лотка а, при этом производительность питателя изменяется в значительных пределах. Реже используется метод регулирования производительности путем изменения высоты подъема заслонки 2.

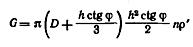

Тарельчатый питатель предназначен для дозирования мелкозернистых и мелкокусковых материалов. Он представляет собой круглую тарелку, устанавливаемую под бункером и вращаемую приводом. Между бункером и тарелкой помещаются манжета и нож. Характеристика питателя выражается следующим уравнением:

где D - диаметр манжеты; n - частота вращения (число оборотов) тарелки; ф - угол естественного откоса материала на тарелке, Н - высота щели.

Анализ уравнения показывает, что регулировать производительность тарельчатого питателя можно изменением частоты вращения (числа оборотов) или высоты щели h. Наибольший интерес представляет второй метод. Высоту щели Н изменяют перемещением манжеты 3. Однако таким образом можно довиться только грубого регулирования. Более точное регулиро¬вание достигается изменением положения ножа 4, вследствие чего меняется толщина срезаемого слоя материала.

Установив регулируемый электропривод или вариатор 5 с реверсивным двигателем, можно регулировать расход G изменением числа оборотов n.

Шнековый питатель применяют для выдачи порошкообразных и мелкозернистых Материалов. Характеристика питателя имеет вид:

G = (п D^2/4)l n p

где D - диаметр желоба питателя; l - расстояние между лопастями; п - частота вращения вала питателя.

Как видно из уравнения, единственным регулирующим Воздействием является изменение числа оборотов n. Для этого устанавливают регулируемые электроприводы или вариаторы с реверсивным двигателем.

Секторный питатель используют для дозирования порошкообразных и мелкозернистых материалов. Такой питатель имеет вращающийся барабан, разделенный радиальными стенками на несколько отсеков. Его характеристика имеет вид:

G = k V n p

где k - число секторов; V - емкость одного сектора; п - частота вращения вала питателя.

Регулирующие воздействия могут вноситься изменением числа оборотов вала питателя и емкости сектора. Последний способ не нашел широкого применения ввиду его сложности. Регулирование путем изменения скорости вращения тоже имеет недостаток - ограничение по предельному верхнему значению скорости, так как при большой скорости сектора заполняются лишь частично.

Гравитационный питатель. Уравнение зависимости между расходом дозируемого материала и другими параметрами процесса имеет вид:

G = b (h – dэкв/2,4) р (2 g H)^(0,5)

где b - ширина отверстия в нижней части бункера; h - длина отверстия; Н - высота установки питателя.-

Из уравнения следует, что (регулировать производительность питателя такого типа можно лишь изменением длины отверстия с помощью автоматической заслонки.

Аэропитатель нашел применение для дозирования пылевидных материалов. Материал в таких питателях приводится в псевдоожиженное состояние подачей воздуха через пористую перегородку и движется за счет силы тяжести по трубе к потребителю. Изменение расхода дозируемого мате¬риала легко осуществляет¬ся с помощью стандартных регулирующих органов. Для поддержания нормального режима псевдоожижения целесообразно регулировать давление воздуха.

Автоматизация дозаторов дискретного действия.

Такие дозаторы должны обеспечить подачу равных порций сыпучего материала. Как правило, они представляют собой саморазгружающийся ковш, который устанавливается под бункером материала. Бункер заканчивается гравитационным питателем с быстродействующей автоматической заслонкой.

Системы автоматического управления такими дозаторами выполняются на электрических или механических элементах. В последнем случае они представляют собой систему рычагов с грузом, месторасположение которого соответствует заданной порции. Они выполняют следующие операции: открытие заслонки; наполнение ковша до заданного значения массы; закрытие заслонки; опорожнение ковша; возвращение ковша в исходное положение. Сигнал на опорожнение ковша может подаваться как по достижении нужной массы, так и по проишествия заданного времени.

При повышенных требованиях к точности работы под ков¬шом устанавливают два гравитационных питателя, причем один из них работает в режиме грубого дозирования, а другой - в режиме точного. Система управления осуществляет в этом случае следующие операции: одновременное открытие двух заслонок; наполнение ковша до определенного значения массы несколько меньшего, чем заданное; закрытие большой заслонки; досыпку материала через меньший питатель до точного значения заданной массы; закрытие малой заслонки; опорожнение ковша, возвращение механизмов в исходное положение.

С помощью автоматических устройств точность взвешивания дозаторов дискретного действия может быть доведена до 0,5-1%.

Другие цели управления процессом дозирования. Часто дозирование из соображений наилучшего хода последующего процесса ведется с целью не стабилизации расхода, а поддержания постоянного значения какого-либо параметра этого процесса. Например, для поддержания материального баланса многочисленных бункеров корректировку режима работы дозаторов осуществляют по уровню сыпучего материала в них; для оптимального ведения процесса сушки интенсивность подачи материала в сушилку определяют в зависимости от начальной влажности материала; для поддержания определенной степени загрузки шаровых мельниц расход материала, подаваемого в мельницу, изменяют в зависимости от величины загрузки материала; дозирование мелкокускового топлива, подаваемого в топку паровых котлов, должно соответствовать одному из выходных параметров получаемого в котле пара.