Измельчение твердых материалов

Типовое решение автоматизации измельчения твердых материалов (рис. 4.64). В качестве объекта управления при автоматизации процесса измельчения примем барабанную мельницу сухого помола. Показателем эффективности при управлении данным процессом является размер кусков измельченного материала (тонина помола), а целью управления - поддержание определенного конечного грануло¬метрического состава материала.

Гранулометрический состав определяется, с одной стороны, свойствами измельчаемого материала (твердостью, влажностью, насыпной плотностью, размерами) и количеством его в барабане, а с другой, - кинетической энергией, с которой шары воздействуют на материал.

На участок дробления, как правило, подается разнородный материал, поэтому в объект управления будут поступать возмущающие воздействия. Стабилизировать свойства материала, подаваемого в мельницу, невозможно. Единственной возможностью уменьшить частоту и силу возмущений является перемешивание различных партий сырья с целью усреднения их характеристик. Количество материала М в барабане будет определяться расходом сырья и конечного продукта. Зависимость между ними выражается уравнением

М=К G

где К - коэффициент, учитывающий влияние свойств материала, частоты вра¬щения барабана, степени заполнения барабана мелющими телами и других параметров; G - расход сырья или конечного продукта.

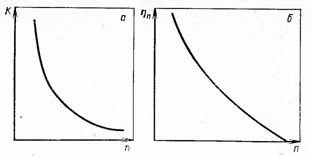

Зависимость коэффициента К от частоты вращения барабана при постоянном расходе сырья показана на рис. 4.65, а. Остальные параметры, влияющие на объем материала в мель¬нице, либо являются постоянными величинами, либо их невозможно стабилизировать.

Рис. 4.65. Зависимость коэффициента К (а) и числа падений шара nп (б) от частоты вращения барабана n.

Таким образом, количество материала в барабане может быть стабилизировано путем изменения расхода сырья или конечного продукта, а также частоты вращения барабана.

Кинетическая энергия, с которой шары воздействуют на материал, зависит от высоты падения отдельного шара и числа ударов шаров в единицу времени. Естественно, что с увеличением этих параметров интенсивность измельчения возрастает. Высота падения шара зависит от частоты вращения барабана мельницы; с увеличением частоты вращения до определенного предела она возрастает, при более высокой скорости - начинает уменьшаться.

Число ударов шаров можно определить .по формуле

m = n1 n N

где n1 - число падений шара за один оборот барабана; n - частота вращения барабана; N - число шаров в мельнице (величина постоянная).

Число n1 зависит также от частоты вращения n, что подтверждает график, представленный на рис. 4.65,6; с уменьшением п значение nп возрастает.

Высоту падения и число ударов шаров можно стабилизировать, поддерживая постоянное число оборотов n; изменением этого параметра можно осуществлять регулирующие воздействия. Практика показала, что для 'поддержания заданных размеров кусков измельченного материала изменение п не должно превышать 20-30% от номинального значения.

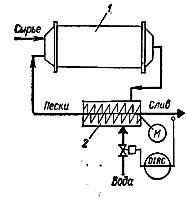

Рис. 4.66. - Схема регулирования работы классификатора:

1 - мельница; 2 - классификатор.

В связи с наличием неустранимых возмущений по каналу исходного материала в качестве основной регулируемой величины следовало бы принять гранулометрический состав конечного продукта, а регулирующие - воздействия осуществлять изменением частоты вращения барабана. Расход материала при этом следует стабилизировать, что обеспечит устранение возмущений по этому каналу и постоянную производительность дробилки.

В настоящее время в промышленности нет качественных, непрерывнодействующих датчиков размеров твердых частиц, поэтому стабилизируют количество материала в барабане. Оно реагирует практически на все параметры, определяющие размеры частиц. Необходимо учитывать и тот факт, что если мгновенное значение количества материала в барабане станет меньше объема пустот между шарами, то большая часть кинетической энергии шаров будет расходоваться ее на измельчение материала, а на нагрев и взаимное раскалывание шаров и футеровки мельницы. Поэтому объем материала должен быть всегда больше объема пустот или равен ему. С экономической точки зрения такой режим тоже более выгоден по следующей причине: центр тяжести внутримельничной загрузки приближается к вертикальной оси мельницы, в результате статический момент внутримельничной загрузки уменьшается, что снижает расход мощности на единицу объема материала.

Объем материала М не поддается непосредственному измерению. На практике эта регулируемая величина определяется косвенными методами: по силе тока электродвигателя мельницы, по вибрации барабана или опоры мельницы, по амплитуде шума, создаваемого мельницей. Наибольшее распространение нашел последний метод.

Контролю в данном процессе подлежат расход материала; амплитуда шума, создаваемого мельницей; количество потребляемой энергии. Сигнализируется состояние барабана, т. е. включен он или выключен. Устанавливаются устройства пуска и остановки двигателей дробилки.

Регулирование барабанных мельниц мокрого помола. Автоматизировать эти машины сложнее, чем мельницы сухого помола, вследствие появления дополнительного жидкостного потока. Расход воды, подаваемой в мельницу, следует стабилизировать или изменять в зависимости от количества материала в мельнице. В качестве регулируемой величины, можно выбрать и плотность суспензии, которая довольно точно характеризует тонину помола.

Регулирование объема материала изменением расхода сырья. Если для следующего за процессом перемещения технологического процесса не требуется постоянный расход измельченного вещества, то регулирующие воздействия при стабилизации количества материала М можно осуществлять изменением расхода сырья. Режим работы дозирующих устройств при этом должен соответствовать заданному объему материала в барабане мельницы, а все остальные параметры процесса следует поддерживать постоянными.

При использовании мельниц мокрого помола можно стабилизировать объем материала М изменением не только расхода сырья, но и расхода суспензии. Для этого устанавливают регулятор, закрывающий или открывающий сливное отверстие мельницы.

Регулирование мельниц, работающих по замкнутому циклу (рис. 4.66). При работе мельницы в замкнутом цикле измельренный материал или суспензия поступает в спиральный гидравлический классификатор, в котором производится сортировка зерен материала. Для классификации зерен туда подают воду. Мелкие зерна материала удаляют из классификатора в слив, а крупные (пески) возвращают в мельницу в качестве рецикла.

Для поддержания нормального технологического режима классификатора необходимо установить регулятор, обеспечивающий возврат крупных зерен материала в мельницу. Косвенное представление о крупности зерен после классификатора можно получить по значению плотности суспензии.

Регулирующие воздействия при стабилизации плотности суспензии можно вносить несколькими способами. Наиболее простым и распространенным является изменение расхода воды, подаваемой в классификатор. Этот способ требует плавного и медленного изменения скорости подачи воды, в противном случае нарушается нормальный технологический режим классификатора. После резкого изменения расхода воды режим восстанавливается не раньше чем через 10 мин.

Можно регулировать плотность суспензии путем изменения скорости вращения или величины подъема спирали классификатора. Более эффективен последний метод; он позволяет изменять расход рецикла от 0 при полном подъеме до 100% при нижнем их положении. Этот метод легко осуществить на классификаторах современных конструкций.

Регулирование щековых дробилок. При измельчении материала в щековых дробилках следует обеспечить прежде всего их равномерную загрузку. Это достигается узлом корректировки работы питателей в зависимости от потребляемой мощности привода дробилки. Выбор регулируемой величины обусловливается наличием зависимости между производительностью дробилки и мощностью (током) ее электропривода.