Перемещение твердых материалов

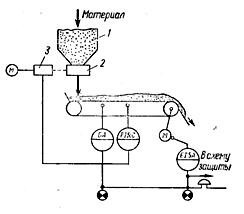

Типовое решение автоматизации (рис. 4.57).

Рис. 4.57. Типовая схема автоматизации процесса перемещения сыпучих материалов:

1 - бункер; 2 - дозатор; 3 - вариатор; 4 - ленточный транспортер; Б - наличие материала на ленте.

В качестве объекта управления процессом перемещения твердых материалов примем ленточный транспортер, перемещающий сыпучий материал. Показателем эффективности этого процесса является расход транспортируемого материала, а целью управления будем считать поддержание заданного значения расхода. В связи с тем, что все возмущения на входе в объект (изменение гранулометрического состава материала, его влажности и насыпной массы, проскальзывание ленты транспортера и т. п.) устранить невозможно, расход материала следует принять в качестве регулируемой величины и регулировать его корректировкой работы дозировочных устройств (см. с. 208).

Контролю подлежат расход перемещаемого материала и количество потребляемой приводом электроэнергии. При резком возрастании тока электродвигателя транспортера, например в случае заклинивания ленты, должны сработать устройства сигнализации и защиты. Последние отключают электродвигатель.

В связи с возможностью засорения отдельных участков транспортной системы посторонними включениями (комками, налипшим материалом) и опасностью выхода из строя отдельных элементов транспортера контролируется и сигнализируется также наличие потока материала с помощью специального датчика.

Необходимо заметить, что типовые решения автоматизации ленточного транспортера при перемещении штучных грузов аналогичны, но в качестве регулируемой величины в этом случае следует принять число единиц груза в единицу времени, а регулирующее воздействие осуществлять корректировкой работы погрузочных устройств.

Различные цели управления процессом перемещения.

В зависимости от требований, предъявляемых следующим по ходу перемещаемого материала технологическим процессом, перед транспортным устройством могут ставиться разные задачи..

1. Стабилизация усредненного во времени расхода.

Эта задача ставится наиболее часто и решается применением сравнительно простых устройств.

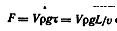

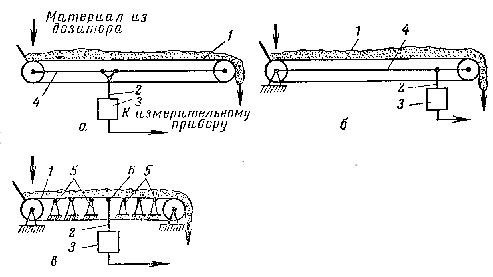

На рис. 4.58 показаны схемы, обеспечивающие измерение среднего расхода за определенный промежуток времени. Принцип действия указанных устройств основан на измерении усилий, возникающих под действием веса' материала. Усилия Р, воспринимаемые щупом от транспортера и передающиеся на преобразователь, могут быть рассчитаны по уравнению

где V - объемный расход материала; р - плотность материала'; g - ускорение свободного падения; t - время усреднения; L, - длина воспринимающей усилие ленты; V - скорость ленты.

В промышленности используют несколько вариантов конструкций приборов измерения усредненного за определенный промежуток времени расхода: с установкой всей рамы транспортера на чувствительном элементе (рис. 4.58, а); с размещением одного конца рамы на элементе, а другого - на подвижной опоре, которая может перемещаться вдоль рамы и тем самым изменять усилие, поступающее на элемент (рис. 4.58, б) ; с выделением на транспортере расходно-измерительного участка, длину которого можно менять перемещением роликов (рис. 4.58, в).

Рис. 4.58. Схема весоизмерительных транспортеров:

1 - транспортер; 2 - щуп; 3 - чувствительный элемент; 4 - рама; 5 - неподвижные вспомогательные ролики; 6 - измерительный ролик.

2. Поддержание заданного мгновенного значения расхода.

Эту задачу решить значительно труднее, во-первых, вследствие флуктуации расхода, вызванных изменением проходного сечения дозатора при прохождении через него материала, и, во-вторых, ввиду сложности измерения мгновенного расхода. Для измерения мгновенного расхода используются сложные устройства, в которые входят элементы вычислительной техники.

3. Обеспечение определенного суммарного количества материала за определенный цикл работы. Такую задачу требуется решать, например, при составлении шихты, упаковке определенных порций материала и т. д. В качестве устройств, применяемых для отвешивания определенной порции материала, используют автоматические весы, обеспечивающие взвешивание материала, загрузку и разгрузку бункера.

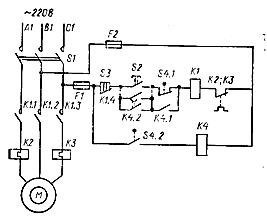

Внесение регулирующих воздействий изменением скорости транспортера. Когда между бункером и транспортером отсутствует дозатор, режим работы которого определяет поступление материала на ленту, расход материала будет зависеть от скорости ленты. При такой технологической схеме регулирующие воздействия могут быть реализованы изменением скорости ленты. Самым распространенным способом изменения скорости является использование электромагнитных муфт, систем с преобразованием частоты тока и двигателей постоянного тока. Системы автоматического управления транспортерами. Автоматические устройства управления транспортерами должны обеспечить не только регулирование расхода перемещаемого груза, но и автоматический пуск, остановку, а в отдельных случаях и реверсирование электродвигателей этих транспортеров. Сигналы на осуществление той или иной операции могут поступать от командного прибора или от путевых выключателей и реле скорости. Применяют и комбинированные системы, например систему управления пульсирующим транспортером. Пульсирующий транспортер должен доставить изделие к аппарату, прекратить работу на некоторый промежуток времени, необходимый для загрузки изделия в аппарат, включиться вновь и работать до того момента, пока следующее изделие не достигнет аппарата. Электрическая схема, с помощью которой автоматически производится смена операций, представлена на рис. 4.59.

Рис. 4.59. Электрическая схема управления электродвигателем пульсирующего транспортера.

Первоначальный пуск транспортера осуществляется нажатием кнопки 82. Цепь катушки К1 магнитного пускателя замыкается. Своим контактом К1.4 он блокирует кнопку 82, а контактами К 1.1 - С1-3 замыкает силовую цепь электродвигателя транспортера М. Двигатель начинает работать, транспортер приходит в движение. При достижении изделием аппарата срабатывает конечный выключатель, на который воздействует упор ходовой части транспортера. Положение упора на ленте строго соответствует положению изделия. Контакт 84.1 конечного выключателя разрывает цепь пускателя К1, и двигатель М выключается; контакт конечного выключателя 84.2 замыкает цепь реле времени К4. Таким образом, останов транспортера может произойти только в том случае, если изделие будет находиться напротив аппарата, т. е. управление осуществляется в зависимости от состояния объекта.

По истечении определенного промежутка времени контакт К.4.2 реле замкнется, и катушка пускателя К1 вновь попадет под напряжение, так как контакт 84.1 блокирован контактом К.4.1. В данном случае пуск транспортера осуществляется по заранее заданной программе путем соответствующей настройки реле времени независимо от того, успели загрузить изделие в аппарат или нет.