Типовое решение автоматизации перемещение жидкостей и газов

Разработка схем автоматизации процессов перемещения жидкостей 1000р

Перемещение жидкостей и газов

Типовое решение автоматизации разрабатывается одновременно для процессов перемещения как жидкостей, так и газов, поскольку при скорости газа меньше скорости звука движение жидкостей и газов характеризуется одними и теми же законами. Поэтому все приведенные в дальнейшем рассуждения, относящиеся к жидкости, справедливы и для газа.

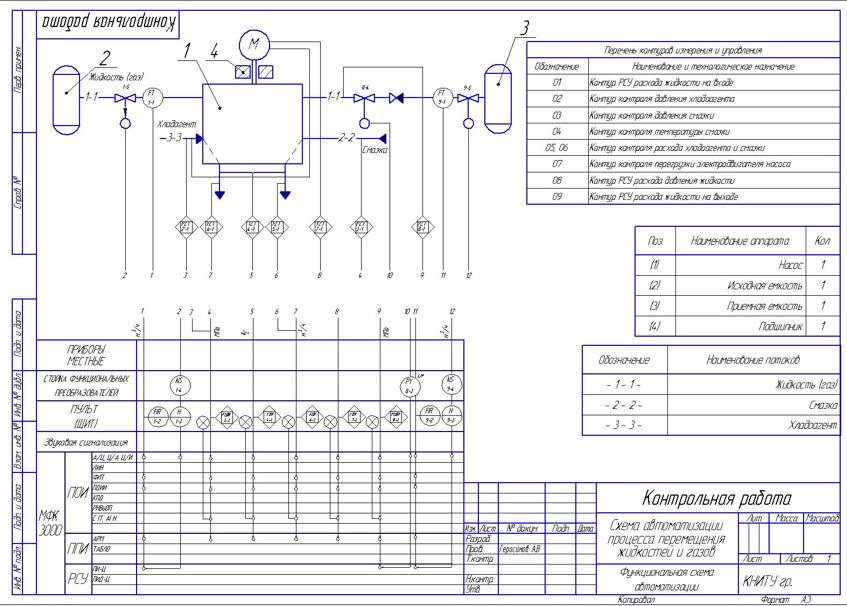

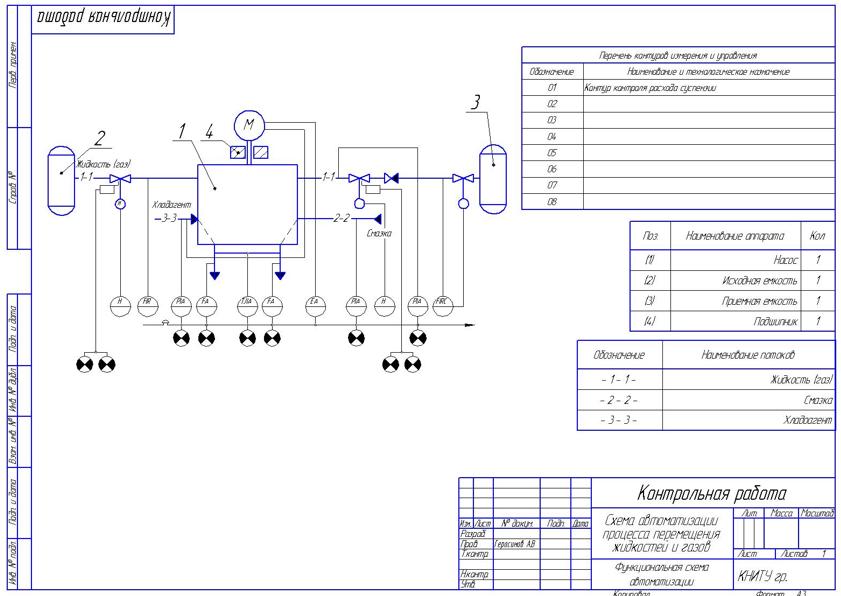

В качестве объекта управления примем трубопровод 6, по которому транспортируется жидкость от аппарата 1 к аппарату 8, и центробежный насос (компрессор) 2 с приводом от асин¬хронного двигателя 4 (рис. 4.1). Показателем эффективности данного процесса служит расход С перемещаемой жидкости.

Рис. 4.1. Типовая схема автоматизации процесса перемещения жидкости

1, 8 - технологические аппараты; 2- насос (компрессор); 3 - подшипники; 4 - электродвигатель; 5 - обратный клапан; 6 - трубопровод; 7 - дроссельный орган.

Процесс перемещения в химической промышленности является вспомогательным; его необходимо проводить таким образом, чтобы обеспечивался эффективный режим основного про¬цесса, обслуживаемого данной установкой перемещения. В связи с этим необходимо поддерживать определенное, чаще всего постоянное, значение расхода С. Это и будет целью управления.

Проведем анализ объекта для выявления возмущений, воз¬можности их ликвидации и путей внесения управляющих воздействий.

Массовый расход жидкости в трубопроводе определяют по формуле

G=V/F • p

где V - скорость перемещения жидкости в трубопроводе; F - поперечное сечение трубопровода; р - плотность жидкости.

Скорость V в общем случае зависит от следующих параметров:

V = f (P, μ, р)

где Р - движущая сила процесса (разность давлений в начале Рн и в конце Рк трубопровода); μ - динамическая вязкость перемещаемой жидкости,

Движущая сила Р зависит от характеристик насоса, от давления в аппаратах, в которые и из которых перемещается жидкость, и от общего гидравлического сопротивления трубопровода (суммы сопротивлений .собственно трубопровода, поворотов, сужений, запорной арматуры).

Насос нормального исполнения с асинхронным двигателем в качестве привода имеет постоянные характеристики. При использовании специального оборудования с изменением характеристик в объект могут быть внесены регулирующие воздействия.

Давление в аппаратах 1 и 8 определяется технологическим режимом процессов, протекающих в них. Если режим предусматривает изменение давлений, то по данным каналам в объект управления будут поступать возмущения.

Изменение общего гидравлического сопротивления трубопровода может быть обусловлено многими причинами. Его можно стабилизировать или же целенаправленно изменять, перемещая подвижную часть дроссельного органа (вентиля, клапана, заслонки), установленного на трубопроводе (дроссельное регулирование).

Вязкость и плотность перемещаемой жидкости определяются технологическим режимом предыдущего процесса, поэтому их изменения являются возмущающими воздействиями, ликвидировать которые при управлении данным процессом невозможно.

Анализ объекта управления показал, что большую часть возмущающих воздействий не удается ликвидировать. Учитывая это, в качестве регулируемой величины необходимо взять непосредственно показатель эффективности - расход G. Наиболее простым способом регулирования при этом является изменение положения дроссельного органа на трубопроводе нагнетания. Устанавливать дроссельный орган на трубопроводе всасывания не рекомендуется, так как это может привести к кавитации и быстрому разрушению лопаток насоса.

При пуске, наладке и поддержании нормального режима процесса перемещения необходимо контролировать расход G, а также давление во всасывающей и нагнетательной линиях насоса} для правильной эксплуатации установки перемещения требуется контролировать - температуру подшипников и обмоток электродвигателя насоса, температуру и давление смазки и охлаждающей жидкости; для подсчета технико-экономических показателей процесса следует контролировать количество энергии, потребляемой приводом.

Сигнализации подлежит давление в линии нагнетания; поскольку значительное изменение его свидетельствует о серьезных нарушениях процесса. Кроме того, следует сигнализировать давление и наличие потока в системе смазки и охлаждения, температуру подшипников и обмоток электродвигателя, масла и воды. Сигнализируется также положение задвижек в линиях всасывания и нагнетания.

Если давление в линии нагнетания или параметры, характеризующие состояние объекта, продолжают изменяться, несмотря на принятые обслуживающим персоналом меры, то должны сработать автоматические устройства защиты. Они отключают действующий аппарат перемещения и включают резервный (на рисунке не показан).

Регулирование при различных целях управления.

Часто установка перемещения должна обеспечить стабилизацию какого либо параметра процесса, предшествующего процессу перемещения или следующего за ним. Например, может быть поставлена следующая задача: изменением расхода газа поддерживать постоянное давление в аппарате или же изменением расхода жидкости в трубопроводе стабилизировать уровень в аппарате.

Учитывая многообразие процессов химической технологии и задач, которые ставятся при их проведении, можно сказать, что в качестве регулируемой величины при перемещении .потоков могут служить любые параметры этих процессов: температура, концентрация, плотность, толщина пленки, время и т. д.

Если заранее известно, что на установку перемещения будут поступать возмущения, приводящие к изменению расхода (и, следовательно, регулируемой величины) в последующем аппарате, следует применять многоконтурную систему регулирования. Основным регулятором в этой системе будет регулятор параметра, постоянство которого следует обеспечить, а вспомогательным - регулятор расхода.

Регулирование методом дросселирования потока в байпасном трубопроводе.

При использовании поршневых насосов (компрессоров) регулирующие органы устанавливать на нагнетательном трубопроводе нельзя, так как .изменение степени открытия такого органа приводит лишь к изменению давления в нагнетательной линии; расход же практически остается постоянным. Полное закрытие регулирующего органа может привести к такому повышению давления, при котором произойдет разрыв трубопровода или повреждение арматуры на нем.

В этих случаях регулирование может быть осуществлено дроссельном органом, установленным на байпасной линии, соединяющей всасывающий и нагнетательный трубопроводы. Такое же регулирование применяют при использовании шестеренчатых и лопастных насосов. При установке центробежных насосов дросселирование в байпасном трубопроводе применяют редко, так как циркуляция жидкости снижает к.п.д. насоса.

Если по какой-либо причине невозможно дросселировать поток в байпасном трубопроводе поршневых машин, жидкость дросселируют в нагнетательной линии; при этом на байпасном трубопроводе устанавливают предохранительный клапан. При повышении давления до критического значения клапан открывается, и часть жидкости байпасируется во всасывающую линию.

Регулирование изменением числа оборотов вала насоса,

Дроссельное регулирование имеет существенный недостаток низкую экономичность, так как создаваемый насосом напор используется не полиостью, а потери на регулирующем органе при дросселировании жидкости уменьшают к.п.д. насоса. Более экономичен метод регулирования изменением числа оборотов рабочего вала насоса. Как известно, плавное регулирование частоты вращения легко осуществить при использовании электродвигателей постоянного тока, но ввиду высокой стоимости они не нашли широкого применения в качестве приводов насосов.

При использовании асинхронных электродвигателей переменного тока возможны следующие способы изменения числа оборотов вала: переключение обмотки статора электродвигателя на различное число пар полюсов, введение реостата в цепь ротора, изменение частоты питающего тока, применение коллекторных электродвигателей. Однако реализация любого из них требует сложного и дорогостоящего оборудования, поэтому они также не нашли широкого применения в промышленности.

В настоящее время наиболее эффективным методом изменения числа оборотов вала насоса является использование вариаторов и муфт скольжения, которые позволяют изменять числе оборотов рабочего вала насоса при неизменном числе оборотов вала электродвигателя. Кроме того, они обеспечивают быстрое и легкое дистанционное сцепление и расщепление электродвигателя и насоса; сглаживание ударов от электродвигателя к насосу, и наоборот; возможность разгона насоса с начальным моментом сопротивления, превышающим пусковой момент двигателя; ограничение передаваемого вращающего момента.