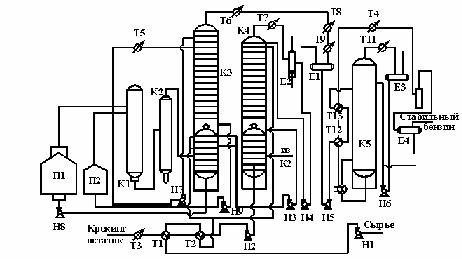

Технологическая схема установки термического крекинга с выносной реакционной камерой.

Технологическая схема установки термического крекинга с выносной реакционной камерой цена за чертеж 1000р

На установках термического крекинга (рис. 18) перерабатывается, в основном, остаточное сырье (полумазут, мазут, полугудрон), которое с целью увеличения выхода светлых нефтепродуктов до 60% подвергается термическому воздействию. Характерные реакции термокрекинга – расщепление, дегидрогенизация и др. Целевой продукт – компонент автобензина. Побочные продукты – топливный газ, пропановые и бутановые фракции.

Сырье насосом Н-1 прокачивается через рекуперационный теплообменники Т1 и Т2 и затем разделяется на два потока. Один поток направляется в испаритель низкого давления К4, а другой поток поступает в нижнюю часть колонны К3. Обогащенный тяжелыми газойлевыми фракциями в испарителе К4 поток сырья направляется также в колонну К3. С низа колонны К3 смесь сырья и тяжелого рециркулята насосом Н-8 подается в печь тяжелого сырья П1. Газойлевые фракции из аккумуляторной части колонны К3 насосом Н-9 подаются в печь легкого сырья П2 (глубокого крекинга).

Продукты легкого и глубокого крекинга из печей П1 и П2 поступают для углубления крекинга в верхнюю часть выносной реакционной камеры К1. Крекинг – остаток отделяется в испарителе высокого давления К2. Давление в К2 около 10 атм, а в К1 около 20 атм. Для снижения давления служит редукционный вентиль (Р1), соединяющий К1 с К2.

Крекинг – остаток из К2 самотеком перетекает в испаритель низкого давления К4; газойлевые фракции крекинг – остатка конденсируются и в смеси со свежим сырьем возвращается на повторный крекинг. Некоторое количество сконденсировавшихся паров может отбираться с верха К4 и частично использоваться для орошения К4. Крекинг – остаток откачивается насосом Н-2 в товарный парк.

Поток паров из испарителя К2 идет в ректификационную колонну К3. С верха колонны уходят пары бензина и газ, которые конденсируются в конденсаторах – холодильниках Т6, охлаждаются в холодильниках Т8 и Т9 и разделяются в газосепараторе высокого давления Е1. Газ направляется на АГФУ, а бензин поступает в колонну К5 на стабилизацию.

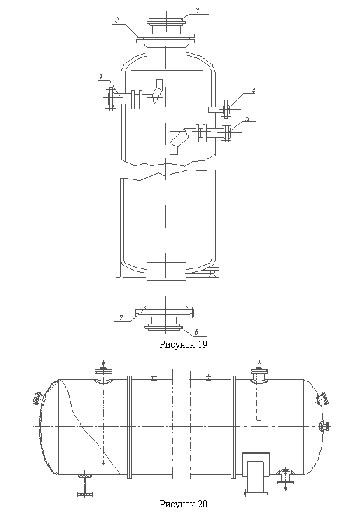

Реакционная камера.

На многих установках термического крекинга устанавливают реакционную камеру (рис. 19). Назначение аппарата – углубление крекинга посредством дополнительного выдерживания продуктов разложения, поступающих из трубчатой печи, за счет тепла, аккумулированного сырьем в печи. Средняя температура сырья на входе в реакционную камеру 490 – 5000С. Так как реакция крекинга протекает с отрицательным тепловым эффектом, температура на выходе из камеры ниже, чем на входе. Относительно низкая температура крекинга в реакционной камере компенсируется ее значительным объемом. По выходе из камеры поток за счет дросселирования мгновенно охлаждается до 4400С с целью прекращения реакций крекинга.

Реакционная камера представляет собой цилиндрический полый аппарат диаметром 2 – 3 м, высотой 10 – 15 м, расчитанный на высокое давление в 20 – 30 атм. Днища камеры эллиптическое. Корпус камеры изготавливают обычно из двухслойной стали: основной слой – из стали марки 12МХ, плакирующий – из стали марки 1Х18Н9Т. На долю реакционной камеры приходится 23 – 30 % от общего бензинообразования установки.

Вертикальные и горизонтальные емкости.

Значительную группу оборудования установки составляют вертикальные и горизонтальные цилиндрические сосуды (емкости), не имеющие внутреннего оборудования , либо снабженные несложными устройствамит (рис. 20). В зависимости от объема, рабочего давления и свойств продукта однотипные емкости различаются толщиной стенок, числом и видом опор, типом днищ, наличием колец жесткости и маркой конструкционного материала.

На рисунке в качестве примера представлена горизонтальная емкость готового продукта.