Теория по МАХП

Переработка углеводородных газов

Технологические расчеты на переработку углеводородных газов от 1000р

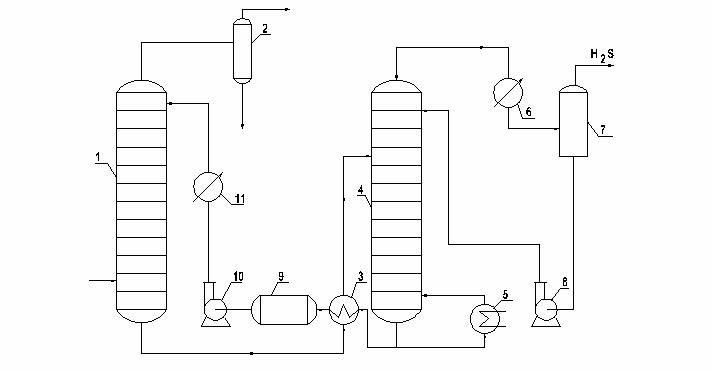

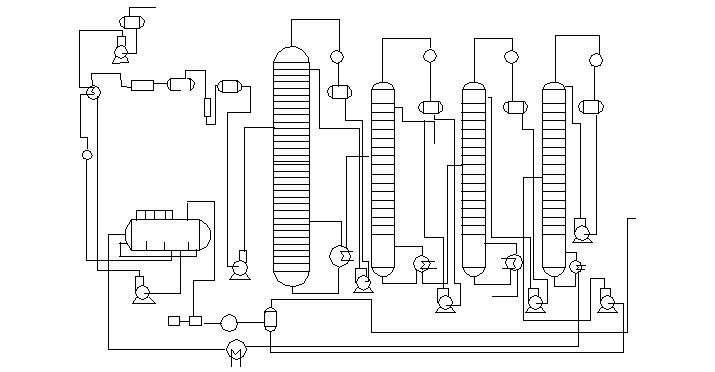

Технологическая схема установки очистки газа этаноламином.

Целью очистки газа чаще всего является удаление сернистых соединений, в основном сероводорода, токсичного, отравляющего большую часть катализаторов, вызывающего коррозию аппаратуры.

Для очистки углеводородов (рис. 39), находящихся в газовой фазе, используют растворы этаноламинов, фенолятов и других реагентов. Наиболее распространен процесс очистки газа этаноламинами (прежде всего диэтаноламином).

Очиска газа происходит посредством хемосорбции. Этаноламины используются в виде водных растворов, с концентрацией амина 15 – 30%.

Газ после очистки от механических примесей с давлением 10 – 40 атм поступает в нижнюю часть абсорбера 1. На верх абсорбера подается 20% - ный раствор моноэтаноламина с температурой 300С. Абсорбер представляет собой колонный аппарат насадочного или тарельчатого типа. В абсорбере происходит поглощение сероводорода раствором моноэтаноломина. Насыщенный сульфидами моноэтаноламин выходит с низа абсорбера с температурой 40 – 500С, проходит теплообменник 3, где нагревается за счет тепла, отдаваемого регенерированным раствором моноэтаноламина, до 900С и поступает в верхнюю часть десорбера 4 насадочного или тарельчатого.

В десорбере происходит разложение сульфидов при температуре 105 – 1200С, достигаемой с помощью кипятильника. Выделившийся сероводород и пары воды уходят с верха десорбера, проходят конденсатор – холодильник 6 и поступают в сепаратор 7, где отделяется сероводород от воды. Вода в виде флегмы возвращается насосом 8 в десорбер 4.

Регенерированный раствор моноэтаноламина с низа десорбера проходит через теплообменник 3, отдает свое тепло раствору, идущему на регенерацию, и собирается в емкости 9. Из емкости 9 раствор моноэтаноламина насосом 10 прокачивается через холодильник 11, охлаждается до 25 – 30 0С и подается в верхнюю часть абсорбера 1.

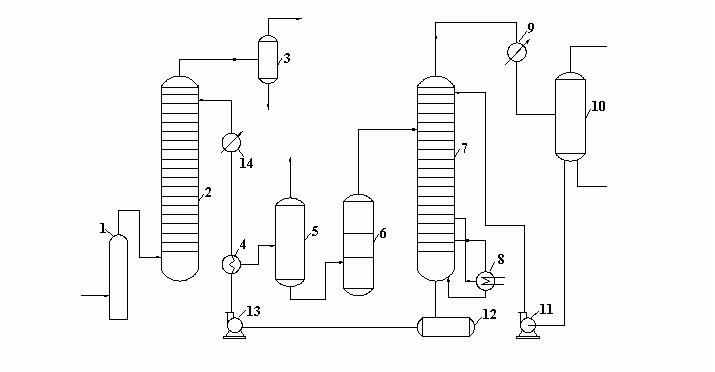

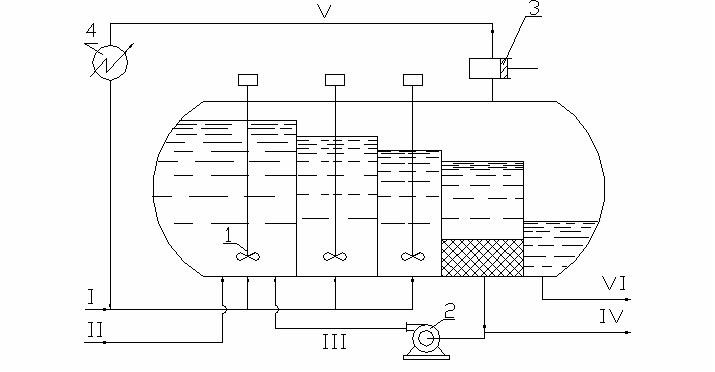

Технологическая схема установки осушки углеводородных газов диэтиленгликолем.

Осушка заводских газов производится в тех случаях, когда газ подвергается последующей низкотемпературной ректификации или каталитической переработке в присутствие чувствительного к влаге катализатора. Ступень осушки газа определяется возможностью конденсации воды и образования гидритов газа, которые при изменение температуры и давления легко разлагаются на газ и воду. Нефтяные газы осушают при помощи жидких и твердых реагентов. Наиболее распространенными из жидких осушителей являются этиленгликоли (двухатомные спирты).

Влажный углеводородный газ (рис. 40) поступает в буферную емкость 1, предназначенную для отделения компрессорного масла, капельной жидкости твердых примесей. Затем газ подается в нижнюю часть абсорбера 2, орашаемого сверху диэтиленгликолем. Абсорбер имеет 5 –10 тарелок, давление в абсорбере от 2 до 150 атм; температура осушки поддерживается 15 – 300С. Осушенный газ поступает в каплеуловитель 3, освобождается от унесенного диэтиленгликоля (ДЭГа) и направляется на дальнейшее использование.

ДЭГ вместе с поглощенной им водой из куба абсорбера проходит подогреватель 4 и направляется в газосепаратор 5, в котором из раствора выделяется растворенный газ – сероводород. Затем раствор ДЭГа проходит фильтр 6 и поступает в верхнюю секцию десорбера 7. Десорбер колонны или имеет 10 – 20 тарелок и работает при давлении 1, 2 – 1, 5 атм, а в некоторых сл учаях – под вакуумом. С верха десорбера отгоняются пары воды и газа, которые проходят водяной холодильник 9 и поступают в сборник конденсата 10. Часть воды подается насосом 11 в качестве орошения десорбера, а другая часть сбрасывается из сборника 10. Регенерированный ДЭГ из куба десорбера 7 поступает в промежуточную емкость 12, откуда насосом 13 прокачивается через теплообменник 4, водяной холодильник 14 и подается на верхнюю тарелку абсорбера.

Вместо диэтиленгликоля можно использовать триэтиленгликоль (ТЭГ).

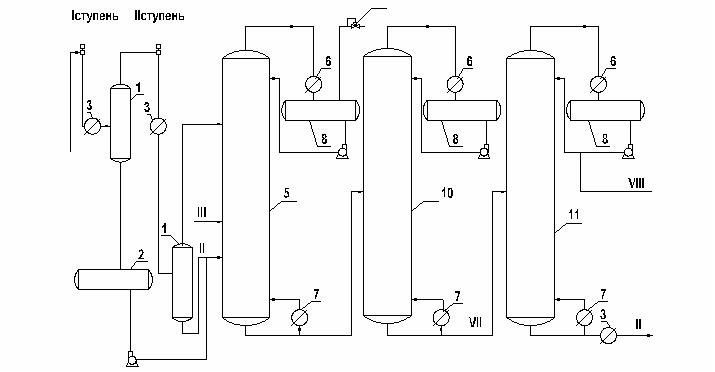

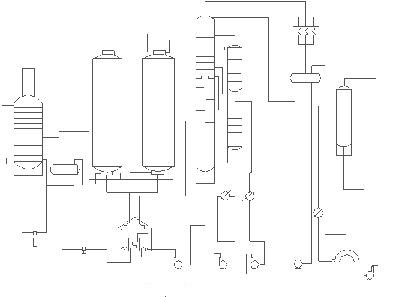

3. Технологическая схема установки газофракционирования с ректификацией.

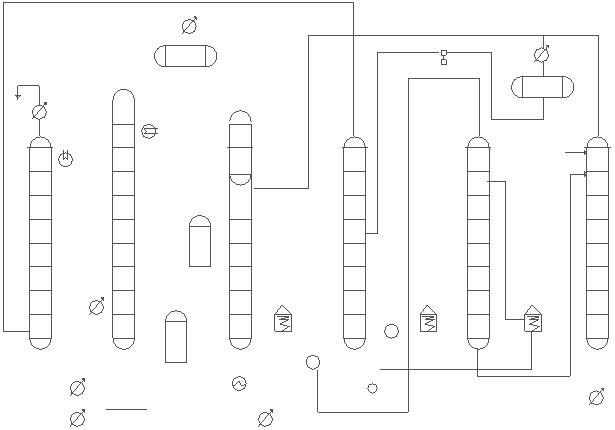

Для четкого разделения газообразных углеводородов необходима их ректификация или сочетание абсорбции с ректификацией. Если требуется получить “сухую” часть газа (от водорода до углеводородов С2), а также фракции С3 (пропан – пропиленовую), и С4 (бутан – бутиленовую), то могут быть использованы установки ГФУ (газофракционирования с ректификацией) (рис. 41).

Жирный газ из газосепаратора 1 подвергается двухступенчатой компрессии. Тепло компримирования снимается в холодильнике 3, и в сепараторах 1, 2 и 4 выпадает конденсат. Газовая фаза, конденсат и отгон стабилизационной колонны отдельными потоками подаются в этановую колонну 5, в которой выделяется ректификацией сухая часть газа до этана включительно. Остаток самотеком стекает в пропановую колонну 10. С верха этой колонны уходят пары пропан – пропиленовой фракции, а остаток также самотеком, поступает в бутановую колонну 11, где разделяется на бутан – бутиленовую фракцию и вышекипящий остатск. Тепло в колонне поддерживается посредством паровых кипятильников 7.

Такую схему использовали для разделения газа установок термического крекинга под давлением. Давление в этановой колонне поддерживается 36 – 38 атм, в пропановой – 16 – 18 атм, а в бутановой – 6 – 8 атм. Температура в верхней части этановой колонны состовляла от 0 до +50С, пропановой и бутановой колонн – 50 – 600С, а температура в нижней части всех трех колонн – около 1200С.

Опыт эксплуатации таких установок ГФУ показал, что работа этановой колонны недостаточно эффективна. Высокое содержание в газе метана не позволяет сконденсировать этан – этиленовую фракцию, почти весь погон этановой колонны уходит в газовой фазе.

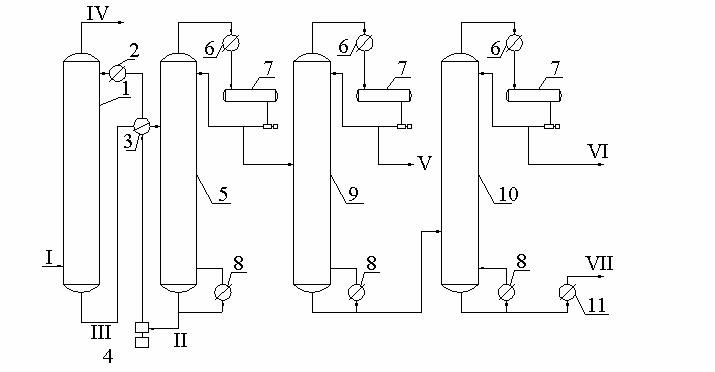

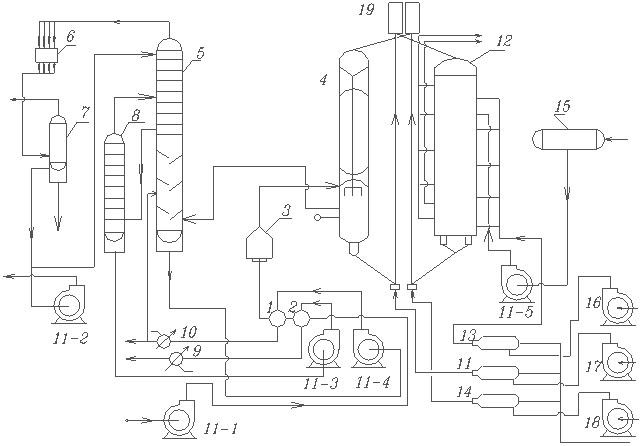

4. Схема абсорбционно – ректификационной установки разделения газов.Абсорбционно – ректификационная схема разделения газов основана на сочетание абсорбции газов с ректификацией. Применение абсорбционно – ректификационного метода позволяет довести выход пропан – пропилена до 80 – 85%, бутан – бутилена – до 90 – 95%, высших углеводородов – до 100% (эти продукты являются основными целевыми продуктами фракционирующих установок). Кроме того, данным методом получают этан – этиленовые фракции, которые являются необходимым сырьем химической промышленности.

Технологическая схема установки АГФУ

(рис. 42) включает в себя абсорбер 1, куда подается жирный газ под давлением 10 – 20 атм, который разделяется на сухой, уходящий с верха абсорбера, и тяжелый, отпариваемый в десорбере 5. Отпаренный абсорбент после охлаждения возвращается в абсорбер 1, а извлеченные углеводороды поступают в колонну 9, где отделяется пропан – пропиленовая фракция. Остаток из колонны 9 идет в колонну 10 выделения фракции С4 ; с низа колонны 10 уходят бензиновые углеводороды, содержащиеся в жирном газе. Удаление сухой части газа в абсорбере 1облегчает последующее разделения остатка газа путем ректификации. Включение в схему абсорбера позволило увеличить отбор от потенциала фракции С3 с 80 до 90%. В качестве абсорбента обычно используется легкий газойль или дебутанизированный бензин. Абсорбер и десорбер на установке могут быть заменены одной комбинированной колонной.

Технологическая схема установки алкилирования бензола пропиленом

Чертеж тех схемы овки алкилирования бензола пропиленом цена 1000р

Технологическая схема установки алкилирования бензола пропиленом.

Алкилирование бензола пропиленом в присутствие катализатора (хлористого аммония) позволяет получить изопропилбензол (кумол) и этилбензол. Высокооктановый компонент авиационного бензина – кумол при окисление дает фенол и ацетон. Высокотемпературная дегидрогенизация этил бензола дает стирол.

Катализаторный комплекс (рис. 45), состоящий из бензола, треххлористого алюминия, полиалкидбензолов и воды готовится в аппарате с мешалкой 1 и подается в гребенку алкилатора 2, сюда же поступает сырье – пропан-пропиленовая фракция (ППФ), бензольная шихта, полиалкилбензолы (ПАБ), бензольный конденсат. Процесс алкилирования проводится при температуре 120 – 1300С и давлении 2 – 5 атм. Алкилирование – реакция экзотермическая. Выделяющееся тепло снимается испаряющимся бензолом, который в смеси с пропаном из верхней части алкилатора направляется на конденсацию в два конденсатора 3 и 4. Сконденсировавшийся бензол возвращается в гребенку алкилатора. Реакционная масса непрерывно отводится из верхней части алкилатора в отстойник 8, где отстоявшийся каталитический комплекс отделяется и направляется в гребенку алкилатора. Реакционная масса пройдя холодильник 9, дросселируются в сборнике 10 до 1 – 2 атм и после дополнительного отстойника 12 направляется на водную промывку для разложения увлеченного каталитического комплекса. Смешение реакционной массы с водой происходит в смесителе 14. В емкости 15 происходит отстой углеводородной части от воды. Верхний углеводородный слой поступает в насадочную колонну 16 на повторную промывкуводой. В отстойнике 17 вода отделяется от реакционной массы, которая подается на нейтрализацию щелочью в смеситель 19 и отстойник 20. Р еакционная масса забирается насосом 24, подается в колонну 21 для промывки от щелочи, затем поступает в сборник 22 и далее направляется на ректификацию. Попановая фракция, содержащая бензол, из конденсатора 4 и сепаратора 11 отводится на абсорбцию бензола ПАБами в скруббер 5, очистку щелочью и водой в скрубберах 6 и 7 и поступает после компрессии на установку пиролиза.

Рисунок 45 8. Технологическая схема сернокислотного алкилирования изобутана бутиленами.

Наибольшее применение алкилирование (замена в углеводороде водорода на алкильную группу) находит при производстве технического изооктана – алкилата, являющегося важным компонентом при производстве высокооктановых моторных топлив (рис. 46). Алкилат получается прямым синтезом изобутана с бутиленами в присутствие катализатора – серной кислоты. В зависимости конструкции реактора и конструкции погоноразделения может быть несколько вариантов технологической схемы сернокислотного алкилирования. Рассмотрим установку с каскадным реактором.

Исходное сырье – бутан-бутиленовая фракция (ББФ) из емкости 1 через теплообменник 3 и холодильник 4 подается в реактор 5. Реактор представляет собой цилиндрический лепак, состоящий из двух секций: реакционной и отстойной. Реакционная секция имеет 5 каскадов, в каждом из которых расположена мешалка, обеспечивающая интенсивный контакт кислоты с реагирующими углеводородами. Исходное сырье подается в каждый каскад, а циркулирующий изобутан и серная кислота – в первый каскад и последовательно перетекает в следующие. Съем тепла реакции осуществляется частичным испарением циркулирующего изобутана и полным испарением содержащегося в сырье пропана в каждом каскаде. Пары изобутана и пропана поступают в коллектор, соединяющий реакционную зону с отстойником, изкоторой пары направляются на прием компрессора 27. После компримирования пары полностью конденсируются и охлаждаются в конденсаторе – холодильнике 28. Конденсат поступает в аккумулятор 29, из которого направляется в пропановую колонну 31 для отделения балансового количества пропана от циркулирующего изобутана. Изобутан с низа колонны 31 поступает в холодильник 36, а оттуда – в первый каскад реактора.

Смесь продуктов реакции, серной кислоты и циркулирующего изобутана перетекает в отстойную секцию, где оседает основная масса кислоты, которая далее возвращается в первый каскад реактора. Продукты реакции и циркулирующий изобутан насосом 6 через сырьевой холодильник 3 подаются на нейтрализацию и водную промывку (аппараты 7, 8, 9).

После водяного отстойника 10 они направляются на фракционирование в ряд колонн. С верха колонны 12 отводится изобутан и поступает в реактор. С низа колонны 12 смесь бутана, пентана и алкилата поступает в бутан-пентановую колонну 16, где с верха отбирается бутан-пентановая фракция, отводимая в заводские емкости. Нижний продукт (алкилаты) поступает в колонну вторичной перегонки 22. Головным погоном колонны 22 является авиационный алкилат – изооктан, а остаточным мотоалкилат.

Основные факторы рассмотренного процесса: 1) молярное отношение изобутана к бутиленам в реакционной зоне не менее 5:1. Чем выше это отношение, тем больший выход алкилата и лучше его антидетанационные свойства; 2) необходимое время контакта в реакторе 20 – 30 мин; 3) температура процесса 0 – 100С; 4) давление в реакторе 3 – 12 атм; 5) лучшие результаты алкилирования получаются с использованием 96 – 98% - ной серной кислоты.

Каскадный трехступенчатый реактор для алкилирования.Наиболее совершенным является каскадный реактор (рис. 47). Горизонтальный аппарат цилиндрической формы имеет несколько зон смешения, снабженных мешалками, и двухсекционную зону отстоя. Циркулирующие изобутан и серная кислота поступают в первую зону смешения. Исходное сырье, смесь изобутана с олефинами, равномерно распределяется по всем зонам смешения. Благодаря этому в каждой зоне обеспечен значительный избыток изобутана. В последних двух секциях кислота отделяется от углеводородного слоя. Температура и давление в реакторе обеспечивают частичное испарение углеводородной фазы реактора, в основном наиболее легкого ее компонента – изобутана. Испарившийся газ отсасывают компрессором и после охлаждения и конденсации вновь возвращают в реакционную зону. При испарение изобутана тепло реакции снимается. Температура в реакторе поддерживается на заданном уровне автоматически.

Число зон смешения может быть от двух до пяти. Существуют установки с реактором, в котором имеется шесть зон смешения (по три с каждой стороны) и зона отстоя, расположенная в средней части аппарата.

Наличие реакторов каскадного типа, работающих по принцепу “автоохлождение”, упрощает и удешевляет установки алкилирования, так как это позволяет отказатся от хладоагента (аммиака, пропана).

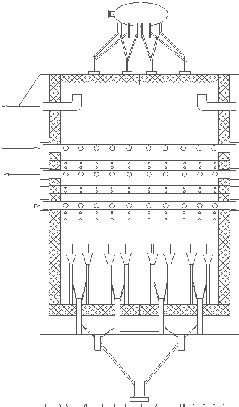

Описание конструкции вертикального реактора – контактора для алкилирования. Вертикальный реактор – контактор расчитан на установки средней мощности (рис. 48). В контакторе при помощи турбосмесителя происходит смешение углеводородов с кислотой до образования эмульсии и ее циркуляции. Рабочий объем контактора разделен цилиндрической перегородкой. Эмульсия поднимается по наружнему кольцевому сечению и опускается по внутреннему цилиндру контактора, где от нее отнимается тепло реакции через поверхность охлаждающих трубок. Для упорядочения восходящего потока смеси к цилиндрической перегородке приварены вертикальные ребра.

Реакционная смесь охлаждается посредством двойных трубок (трубок фильда), через которые циркулирует хладогент – аммиак или пропан. Жидкий аммиак поступает на верхнюю решетку и, распределяясь по всем вутренним трубкам, проходит сверху вниз, затем переходит в трубки большого диаметра, испаряется и кольцевому зазору поднимается вверх.

Аммиачные пары поступают в зону парообразного аммиака контактора (между верхней и нижней решетками) и через расширительный бачок направляется на прием компрессора. Отвод тепла регулирует изменением давления в системе охлаждения.

Кислота вводится в верхнюю часть контактора, а свежее сырье – в нижнюю часть. Проконтактировавшая смесь непрерывно отводится с верха контактора в кислотный отстойник. Мешалка приводится во вращение от электромотора или паровой турбины через систему редукторов, расположенных под контактором.

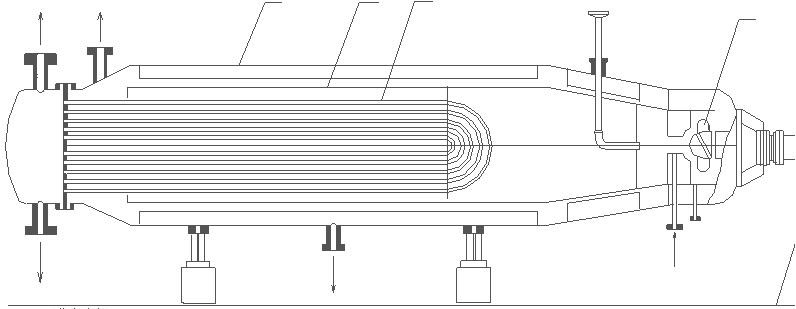

Схема горизонтального реактора – контактора.

Горизонтальные контакторы снабжены U-образным пучком охлаждающих трубок (рис. 49). По сравнению с вертикальным контактором в горизонтальном аппарате более удачно осуществлены вводы сырья и катализатора, которые падают сразу в зону наиболее интенсивного смешения. Далее смесь направляется по наружнему кольцевому пространству и в противоположном конце аппарата устраняет необходимость в зубчатой передачи к приводу и облегчает обслуживание контактора. В аппарате происходит чрезвычайно интенсивная циркуляция, достигающая на крупных установках около 200 м3/мин. При такой циркуляции поступающая смесь практически мгновенно смешивается с эмульсией, заполняющий реактор. Соотношение изобутана к олефину в месте поступления сырьевого потока достигает 500 молей к 1 молю. Контакторы этого типа конструктивно проще. Емкость их больше, чем у вертикальных аппаратах и может быть увеличена до определенных пределов. Применение очень крупных контакторов ухудшает качество смешения, поэтому вместо одного очень мощного аппарата предпочитают устанавливать не менее трех – четырех контакторов меньшей мощности.

Наиболее благоприятным условием хорошего контакта и последующего нормального расслоения фаз является работа аппарата при скорости вращения мешалки в пределах 2200 до 2700 об/мин. Постоянное давление в контакторе (5 – 6 атм), поддерживаемое регулятором давления, обеспечивает проведение процесса в жидкой фазе. Съем тепла и поддержание требуемой температуры в контакторе осуществляется вводом жидкого аммиака с последующим испарением его на выходе из охлаждающих трубок.

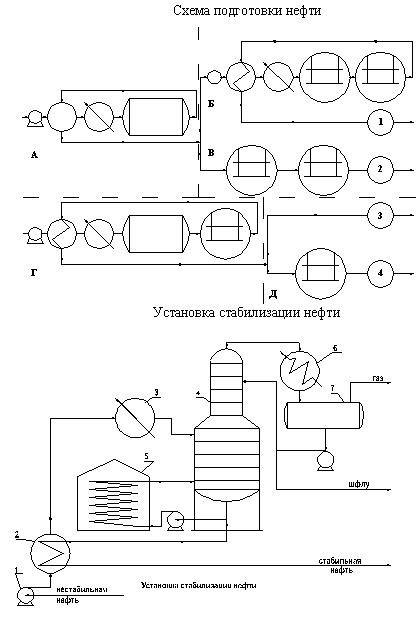

Подготовка и первичная переработка нефти. 1. Промысловые установки стабилизации нефти.Добываемая из нефтяного пласта нефть содержит в своем составе значительные количества минеральных солей, воды, растворенного газа. Для транспортировки нефти на дальние расстояния она должна быть предварительно подготовлена, т.е. отделена от вышеуказанного баласта.Качество нефти, подготовленной к транспортировке, определяется ее обводненностью, содержанием минеральных солей и давлением насыщенных углеводородных паров. все эти характеристики должны находится в допустимых пределах во избежание нарушения режимов ее транспортировки по нефтепроводам.Подготовка нефти включает в себя процессы сепарации нефти от водной фазы, промывку нефти пресной водой для отделения солей, растворимых в нефти и отгонку из нефти растворенных легких углеводородов с доведением упругости паров до регламентных требований.В районах традиционной нефтедобычи (Урала – Поволжья) задача подготовки нефти решается комплексно на установках комплексной подготовки нефти (УКПН). При проведении процессов стабилизации нефти (отделение легких головных фракций) в этом случае одновременно ставится задача получения широкой фракции легких углеводородов (С2?С5), которые являются ценнейшим сырьем для нефтехимического синтеза. Стабилизация нефти обычно осуществляется ректификационным способом с использованием нефтестабилизационных колонн. Схемы нефтестабилизационных установок (НСУ) приведены на рис.Иногда применяется метод простой сепарации (разделение газообразной и жидкой фаз) при пониженных давлениях и повышенных температурах. Этот способ позволяет обеспечить требуемое качество стабильной нефти, но качество нефти оказывается неудовлетворительным.

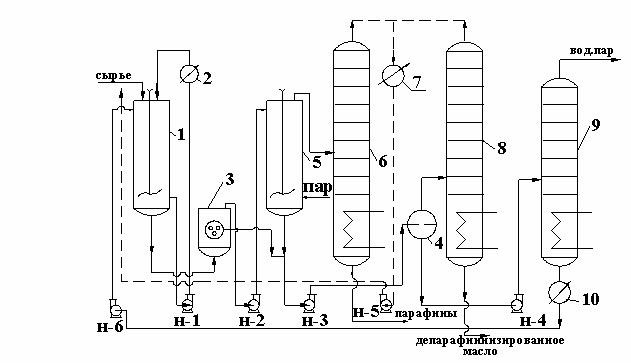

Технологическая схема установки депарафинизации нефтепродуктов водным раствором карбамида.

Чертеж технологической схемы установки депарафинизации нефтепродуктов водным раствором карбамида, цена 1000р

Технологическая схема установки депарафинизации нефтепродуктов водным раствором карбамида.

Высококачественные смазочные масла вырабатываются исключительно из парафинистых нефтей. Для этого масляные дистилляты подвергаются избирательной очистке, а полученные рафинаты – депарафинизации (отделению от масел парафинов). Для выделения твердых парафинов из масляных дистиллятов путем понижения температуры и фильтрации необходимо масло растворить в растворителе. В качестве растворителей применяются: смесь кетонов с бензолом и толуолом, пропан, нафта, карбамид и др.

Депарафинированный нефтепродукт смешивается с растворителем и подается в реактор 1, куда поступает также нагретый до 700С насыщенный водный раствор карбамида вместе с активатором (например, метанолом). В реакторе, снабженном перемешивающим устройством, происходит образование комплекса карбамида с “твердыми” углеводородами. Снятие тепла реакции осуществляется циркулирующей смесью, забираемой насосом Н-1 и прокачиваемой через водяной холодильник 2. Смесь комплекса с жидкой фазой поступает в вакуум – фильтр 3 для отделения комплекса. Образовавшаяся на фильтре 3 лепешка комплекса промывается тем же растворителем, который применялся для разбавления депарафинируемого сырья на входе в реактор 1. Фильтрат забирается насосом Н-3 и подается в отстойник 4, где происходит разделения его на две фазы: верхнюю – раствор депарафинизата в растворителе – и нижнюю – раствор карбамида в воде. В этот же отстойник поступает раствор карбамида в воде, образовавшийся в результате разложения комплекса в реакторе 5, куда поступает разбавленный растворителем комплекс с фильтра 3, и где под действием острого пара при температуре 850С он разлагается на составные части. При этом с верха реактора 5 отводится раствор парафина в растворителе, идущий затем в колонну 6, где от парафина отгоняется растворитель. Отогнанный растворитель конденсируется в холодильнике 7 и насосом Н-5 вновь возвращается на разбавление сырья, а парафин с низа колонны 6 откачивается в емкость. Раствор депарафинизата из отстойника 4 поступает на отгонку растворителя в колонну 8, с низа которой отводится готовое депарафинизированное масло, а с верху отводится пары растворителя, которые после конденсации возвращаются на разбавление сырья. Нижний слой из отстойника 4 ( раствор карбамида в воде) направляется насосом Н-4 в испаритель 9, который нагревается глухим перегретым паром. С верха испарителя отводятся водяные пары, а с низа – насыщенный раствор карбамида, который затем охлаждается в холодильнике 10 и насосом Н-6 вновь возвращается в реактор 1.

Технологическая схема установки каталитического крекинга с шариковым катализатором

Технологическая схема установки замедленного коксования.

Термический крекинг тяжелого нефтяного сырья (гудрона), при котором наряду с дистиллятом широкого фракционного состава получают твердый остаток – кокс, называется коксованием. В промышленность внедрены 1) непрерывный процесс коксования в потоке гранулированного и пылевидного коксового теплоносителя; 2) полунепрерывный процесс коксования в необогреваемых камерах (замедленное коксование). Установки замедленного коксования просты по аппаратурному оформлению и в эксплуатации и позволяют получить высококачественный крупнокусковый электродный кокс (рис. 21).

Сырье насосом прокачивается через конвекционную секцию и часть радиантных труб печи 2 и с температурой около 3500С поступает в нижнюю часть ректификационной колонны 3. Под нижнюю каскадную тарелку поступают продукты коксования из камеры 1 (две камеры работают переменно). В результате контакта паров с сырьем пары частично конденсируются, а сырье подогревается.

Образовавшаяся смесь с низа колонны горячим насосом прокачивается через радиантные трубы печи 2 и с температурой 480 –5100С поступает в одну из попеременно работающих камер 1. В результате длительного пребывания в камере жидкая часть сырья постепенно превращается в кокс, а парообразованные продукты с верха камеры отводятся в колонну 3.

Колонна 3 состоит из двух частей : верхней и нижней. Верхняя часть служит для разделения бензина, легкого и тяжелого газойля. Газ и бензин уходят с верха колонны и через конденсатор – холодильник поступают в емкость орошения 10. Часть бензина используется для орошения колонны 3, а балансовое количество вместе с газом поступает на разделение в газосепаратор 13. После разделения бензин направляется на стабилизацию, а газ – на газофракционирующую установку.

При подготовке камеры к выгрузке кокса ее сначала продувают паром, выдувая все летучие продукты в колонну 3, а к концу продувки – в емкость 6, имеющую газоотводную трубку 14, которая соединяет ее с атмосферой.

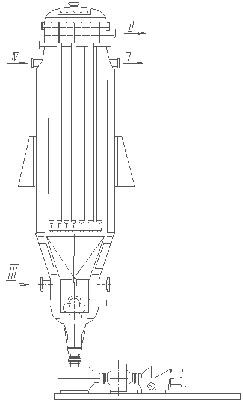

3. Технологическая схема установки каталитического крекинга с шариковым катализатором.

Каталитический крекинг (рис. 22) предназначен для получения широкой газойлевой фракции, высокооктанового бензина, газа и дизельного топлива. Катализатор с частицами в 2 – 3 мм обеспечивает снижение температуры крекинга и равномерный контакт катализатора с парами сырья в реакторе и с воздухом в регенераторе.

Вакуумный газойль насосом Н – 1 прокачивается через теплообменники легкого 1 и тяжелого 2 газойля и поступает в трубчатую печь 3, где нагреваясь до температуры 460 – 4800С, поступает в реакционную зону реактора 4. В реакторе контактируя с катализатором, поступающим из бункера реактора с температурой 5200С, пары сырья крекируются. Из нижней части реактора через сепарирующее устройство пары продуктов реакции вместе с перегретым водяным паром, подаваемым на отпарку катализатора с температурой 4600С, отводятся в ректификационную колонну 5 под отбойную тарелку. С верха ректификационной колонны жирный газ, пары бензина и водяной пар с температурой 1300С поступают в конденсатор – холодильник 6. Жирный газ, бензин и вода из холодильника 6 с температурой 400С поступают в газосепаратор 7, где происходит разделение жирного газа, бензина и воды. Из газосепаратора жирный газ поступает на разделение. Нестабильный бензин частично подается на орошение колонны 5, остальная часть откачивается на стабилизацию.

С тарелки 16 колонны 5 через отпарную колонну 8 насосом Н-3 легкий газойль откачивается в резервуар товарного парка. Тяжелый газойль с низа колонны 5 частично поступает на орошение низа колонны, а остальная часть откачивается в товарный парк. Отработанный катализатор воздухом, нагретым в топках под давлением 11, транспортируется в регенератор 12, где происходит выжиг кокса за счет подачи вентилятором воздуха, нагретого в топке под давлением. Регенерированный катализатор с температурой 580 – 6000С горячим воздухом транспортируется в бункер реактора, откуда поступает в реакционную зону реактора. Тепло, выделяемое при выжиге кокса с катализатора, снимается водой, подаваемой в охлаждающие змеевики регенератора насосом Н-5.

Реактор.

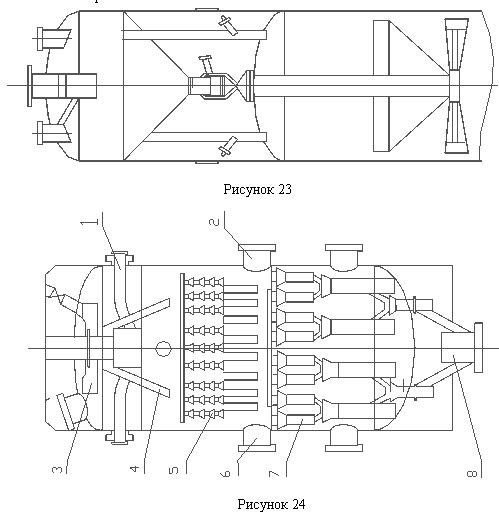

Реактор (рис. 23, 24) представляет собой вертикальный цилиндрический аппарат высотой от 15 до 20 м и диаметром от 3 до 5м в зависимости от мощности установки. Назначение реактора – проведение процесса крекинга нефтяного сырья. В реакторе имеется семь зон, в каждой из которых проводится определенная операция. В первой, или верхней, зоне имеется устройство для распределения поступающего сюда регенерированного катализатора по поперечному сечению аппарата. Горячие пары сырья поступают из змеевиков печи во вторую зону реактора, в пространство между указанными переточными трубами. Это пространство ограничено сверху днищем, а снизу – слоем катализатора. Пары и катализатор проходят рабочую зону сверху вниз прямотоком. В этой зоне протекает процесс каталитического крекинга. Внутрренних устройств третья зона не имеет, за исключением выступающих карманов термопар для замера температуры реакции. Ниже расположена четвертая зона, служащая для отделения паров продуктов реакции от катализатора. Разделительное устройство состоит из нескольких рядов колпачков, равномерно расположенных по высоте большого числа вертикальных труб. Последние имеют под каждым колпачком отверстия для отвода крекинг – продуктов в пятую зону. Катализатор проходит по переточным трубам в шестую зону, где он продувается перегретым водяным паром с целью удаления содержащихся в нем углеводородных паров. В седьмой зоне расположено выравнивающее устройство, которое служит для равномерного опускания слоя катализатора по всему поперечному сечению реактора. Этой части аппарата придается важное значение, так как в случае различной скорости движения отдельных порций катализатора будет происходить неравномерное отложение кокса на катализаторе.

Регенератор.

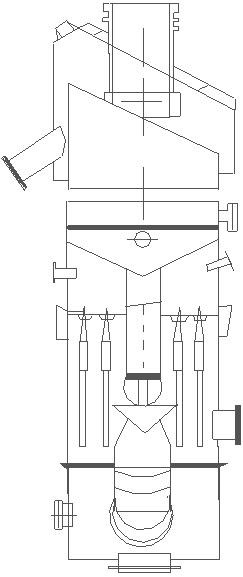

Регенератор (рис. 25) представляет собой вертикальный аппарат квадратного или круглого сечения. Основное назначение аппарата – непрерывный выжиг кокса, отложившегося в реакторе на катализаторе. Во избежание перегрева стального корпуса аппарат имеет внутреннюю футеровку, выполняемую из огнеупорного кирпича. Общая высота регенератора 20 – 30 м. В верхней его части имеется распределительное устройство, состоящее из бункера с патрубками (“паук”). В нижней части регенератора имеется выравнивающее устройство для создания равномерного движения катализатора по всему поперечному сечению аппарата. Кроме того, в регенераторе имеется девять секций, служащих для выжига кокса и охлаждения катализатора. В шести нижних секциях после выжига части кокса и нагрева катализатора производится охлаждение последнего путем передачи через змеевики определенного количества избыточного тепла воде, проходящей внутри трубок змеевиков.

Рисунок 25

В каждую секцию регенератора из двух вертикальных воздуховодов поступает горячий воздух, который вводится в центральные коллекторы, имеющие по 28 зубчатых коробов каждый. Из каждой секции регенератора по гладким коробам отводятся дымовые газы. Количество охлаждающих змеевиков в аппарате (выполненных из цельносварных труб диаметром 60 мм из стали 1Х18Н9), число рядов, количество труб уточняется на месте в зависимости от качества сырья и предполагаемой коксовой нагрузки.

Длительность регенерации от 60 до 80 мин. Рабочие условия в регенераторе температура от 480 до 7000С, давление 800 мм вод. ст.

Cистема пневмотранспорта.

Подъем отработанного и регенерированного катализатора производится смесью воздуха и дымовых газов. Способ передвижения сыпучих материалов в виде взвеси в газовоздушном потоке носит название пневмотранспорта. Размеры и конструкция системы пневмотранспорта имеют решающее значение на величину кратности циркуляции катализатора.

Система пневмотранспорта включает: 1) воздуховоды; 2) загрузочные устройства – дозеры; 3) стволы пневмоподъемников; 4) сепараторы с циклонами; 5) бункер – подогреватель; 6) катализаторопроводы; 7) устройство для удаления катализаторной мелочи; 8) топки под давлением для нагрева воздуха; 9) воздуходувки.

Смесь дымовых газов и воздуха поступает по воздуховодам большого диаметра (0, 5-1 м), изготовленным из углеродистой стали, к месту потребления. Равномерное регулирование подачи катализатора в реактор и регенератор достигается загрузочными устройствами – дозерами (рис. 26), расположенными внизу стволов пневмоподъемников. Каждый дозер состоит из верхней, средней и нижней частей, переходного конуса 1 и чугунной отливки – трубки 2 переменного сечения. Для регулирования количества подаваемого катализатора в верхней части дозера установлена регулирующая обечайка 3, управление которой осуществляется посредством наружной системы рычагов. Для равномерной подачи воздуха в ствол в средней части дозера имеется выравниватель 4 потока воздуха, состоящий из двух концентрически расположенных цилиндров и конусной наставки 5 на внутренний цилиндр. Катализатор поступает в дозер через штуцеры, расположенные в верхней части аппарата. Вводимый под днище верхней части воздух, пройдя выравниватель 4 потока, подхватывает ссыпающийся через кольцевой зазор катализатор и подает его по стволу пневмоподъемника в верхний бункер.

Циклонный сепаратор.

Сепаратор (рис. 27) с циклоном размещен над стволом соответствующего пневмоподъемника и предназначен для отделения газа от катализатора, изменения направления движения катализатора и создания устойчивого уровня катализатора над реактором и регенератором.

Катализатор, поступающий из пневмоподъемника 3 в нижнюю часть аппарата, за счет резкого снижения скорости отделяется от дымовых газов и пыли и по наклонной трубке 4 ссыпается из сепаратора в бункер. Пыль собирается в приемнике 5, а дымовые газы отводятся в атмосферу по патрубку 2. Мультициклоны 1, расположенные вверху каждого сепаратора, служат для отделения катализаторной мелочи и пыли от дымовых газов.

Технологическая схема установки очистки масел фенолом.

Технологическая схема установки очистки масел фенолом чертеж цена 1000р

Основной задачей очистки масляных дистиллятов является улучшение их качества и превращение их в смазочные масла, удовлетворяющие требованиям современных ГОСТов. Нежелательные примеси удаляются из масляных дистиллятов путем 1) сернокислотно – щелочной очистки; 2) сернокислотно – контактной очистки; 3) очистки избирательными растворителями (фурфуролом, фенолом, крезолом, нитробензолом и др.).

Метод очистки избирательными растворителями является более современным и рентабельным. Универсальным растворителем, применяемым для очистки остаточных и дистиллятных смазочных масел, является фенол.

Рассмотрим технологическую схему установки очистки масел фенолом (рис. 37).

Остаточное или дистиллятное сырье прокачивается через пародистиллятный теплообменник 1, паровой подогреватель 2 и с температурой 110 – 1150С подается в абсорбер 3. С низа абсорбера подаются пары фенола и воды из сушильной колонны 20. Сырье стекает по тарелкам абсорбера и, встречаясь с парами, улавливает из них фенол, а пары воды с верха абсорбера после конденсации в холодильнике 4 уходят в канализацию.

Сырье с низа абсорбера 3 через холодильник 5 поступает в экстракционную колонну 6. На верхнюю тарелку этой колонны из емкости сухого фенола 7 насосом Н-3 через подогреватель 8 подается нагретый фенол. В колонне поддерживается определенный температурный градиент, обеспечивающий достижение наибольшего отбора рафината и лучшего его качества в зависимости от качества перерабатываемого сырья. Необходимый температурный градиент достигается путем установления разных температур подогрева вводимых в колонну сырья и фенола, а также циркуляцией экстрактного раствора насосом Н-5 из емкости 10. Образующиеся в колонне 6 рафинатный и экстратный растворы отводятся соответственно с верха и с низа колонны на регенерацию фенола. Регенерация фенола из рафинатного раствора осуществляется в две ступени, а из экстрактного – в три ступени. Раствор рафината поступает из колонны 6 в емкость 11, откуда забирается насосом Н-6 и прокачивается через теплообменник 12, нагреваясь за счет тепла рафината из колонны 15, и трубчатую печь 13, из которой с температурой 260 – 2800С поступает в отгонную колонну 14. В этой колонне из раствора рафината, содержащего 18 – 20% фенола, отгоняется основная масса фенола. Его пары проходят через теплообменник 1, отдавая тепло поступающему сырью, конденсируется в конденсаторе – холодильнике 16 и собираются емкости сухого фенола 7. Остающееся в рафинатном растворе небольшое количество фенола отпаривается в отпарной колонне 15. Освобожденный от фенола рафинат забирается с низа колонны 15 насосом Н-9, прокачивается через теплообменник 12 и холодильник 17 в заводскую емкость, откуда идет на установку депарафинизации. Раствор экстракта, содержащий 80 – 82% фенола, с низа колонны 6 поступает в емкость 18, откуда насосом Н-8 прокачивается через теплообменник 19, нагреваясь за счет тепла конденсации паров фенола, идущих из колонны 23, в среднюю часть сушильной колонны 20. В этой колонне из экстрактного раствора отгоняется вода, которая уходит в виде паров азеотропной смеси с парами фенола. Дополнительное тепло вносится в колонну 20 за счет циркуляции экстрактного раствора через теплообменник 21, где он нагревается теплом конденсации паров фенола, выходящих из колонны 23. В колонну 20 насосом Н-13 подается из емкости 24 смесь фенола и воды, выходящих из отпарных колонн 15 и 28 и конденсирующих в вакуумном конденсаторе 25. С верха колонны 20 азеотропной смеси направляется в абсорбер 3, причем часть их конденсируются в конденсаторе 26 и собирается в емкости 10. Обезвожанный экстрат с низа колонны 20 нагревается в печи 22 до 270 – 2800С и поступает в отгонную колонну 23. Дополнительный нагрев кубового продукта колонны до 3500С осуществляется циркуляцией его через печь 27. С верха колонны отводятся пары безводного фенола, которые конденсируются и охлаждаются в теплообменниках 19 и 16 и поступают в емкость сухого фенола 7. Экстракт окончательно освобождается от фенола в отпарной колонне 28 и через холодильник 29 откачивается в заводскую емкость. Пары воды и фенола с верха колонны 28 через конденсатор и емкость 24 поступают в осушительную колонну 20.

Cтраница 1 из 3