Переработка углеводородных газов

Технологические расчеты на переработку углеводородных газов от 1000р

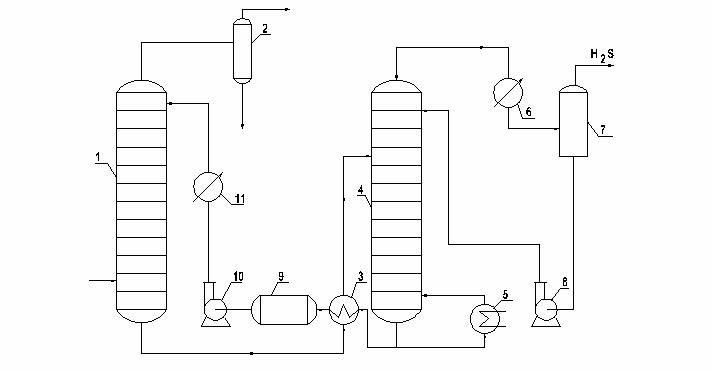

Технологическая схема установки очистки газа этаноламином.

Целью очистки газа чаще всего является удаление сернистых соединений, в основном сероводорода, токсичного, отравляющего большую часть катализаторов, вызывающего коррозию аппаратуры.

Для очистки углеводородов (рис. 39), находящихся в газовой фазе, используют растворы этаноламинов, фенолятов и других реагентов. Наиболее распространен процесс очистки газа этаноламинами (прежде всего диэтаноламином).

Очиска газа происходит посредством хемосорбции. Этаноламины используются в виде водных растворов, с концентрацией амина 15 – 30%.

Газ после очистки от механических примесей с давлением 10 – 40 атм поступает в нижнюю часть абсорбера 1. На верх абсорбера подается 20% - ный раствор моноэтаноламина с температурой 300С. Абсорбер представляет собой колонный аппарат насадочного или тарельчатого типа. В абсорбере происходит поглощение сероводорода раствором моноэтаноломина. Насыщенный сульфидами моноэтаноламин выходит с низа абсорбера с температурой 40 – 500С, проходит теплообменник 3, где нагревается за счет тепла, отдаваемого регенерированным раствором моноэтаноламина, до 900С и поступает в верхнюю часть десорбера 4 насадочного или тарельчатого.

В десорбере происходит разложение сульфидов при температуре 105 – 1200С, достигаемой с помощью кипятильника. Выделившийся сероводород и пары воды уходят с верха десорбера, проходят конденсатор – холодильник 6 и поступают в сепаратор 7, где отделяется сероводород от воды. Вода в виде флегмы возвращается насосом 8 в десорбер 4.

Регенерированный раствор моноэтаноламина с низа десорбера проходит через теплообменник 3, отдает свое тепло раствору, идущему на регенерацию, и собирается в емкости 9. Из емкости 9 раствор моноэтаноламина насосом 10 прокачивается через холодильник 11, охлаждается до 25 – 30 0С и подается в верхнюю часть абсорбера 1.

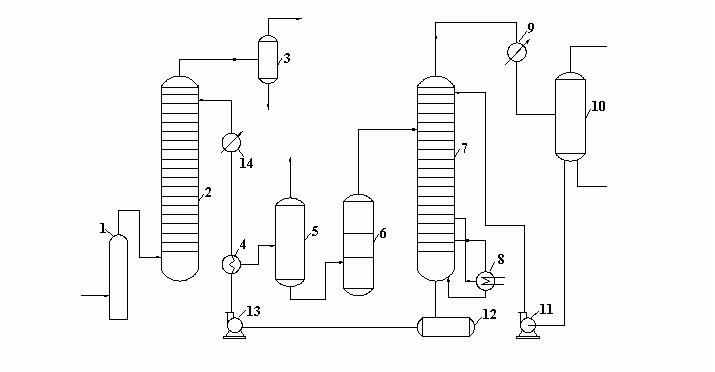

Технологическая схема установки осушки углеводородных газов диэтиленгликолем.

Осушка заводских газов производится в тех случаях, когда газ подвергается последующей низкотемпературной ректификации или каталитической переработке в присутствие чувствительного к влаге катализатора. Ступень осушки газа определяется возможностью конденсации воды и образования гидритов газа, которые при изменение температуры и давления легко разлагаются на газ и воду. Нефтяные газы осушают при помощи жидких и твердых реагентов. Наиболее распространенными из жидких осушителей являются этиленгликоли (двухатомные спирты).

Влажный углеводородный газ (рис. 40) поступает в буферную емкость 1, предназначенную для отделения компрессорного масла, капельной жидкости твердых примесей. Затем газ подается в нижнюю часть абсорбера 2, орашаемого сверху диэтиленгликолем. Абсорбер имеет 5 –10 тарелок, давление в абсорбере от 2 до 150 атм; температура осушки поддерживается 15 – 300С. Осушенный газ поступает в каплеуловитель 3, освобождается от унесенного диэтиленгликоля (ДЭГа) и направляется на дальнейшее использование.

ДЭГ вместе с поглощенной им водой из куба абсорбера проходит подогреватель 4 и направляется в газосепаратор 5, в котором из раствора выделяется растворенный газ – сероводород. Затем раствор ДЭГа проходит фильтр 6 и поступает в верхнюю секцию десорбера 7. Десорбер колонны или имеет 10 – 20 тарелок и работает при давлении 1, 2 – 1, 5 атм, а в некоторых сл учаях – под вакуумом. С верха десорбера отгоняются пары воды и газа, которые проходят водяной холодильник 9 и поступают в сборник конденсата 10. Часть воды подается насосом 11 в качестве орошения десорбера, а другая часть сбрасывается из сборника 10. Регенерированный ДЭГ из куба десорбера 7 поступает в промежуточную емкость 12, откуда насосом 13 прокачивается через теплообменник 4, водяной холодильник 14 и подается на верхнюю тарелку абсорбера.

Вместо диэтиленгликоля можно использовать триэтиленгликоль (ТЭГ).

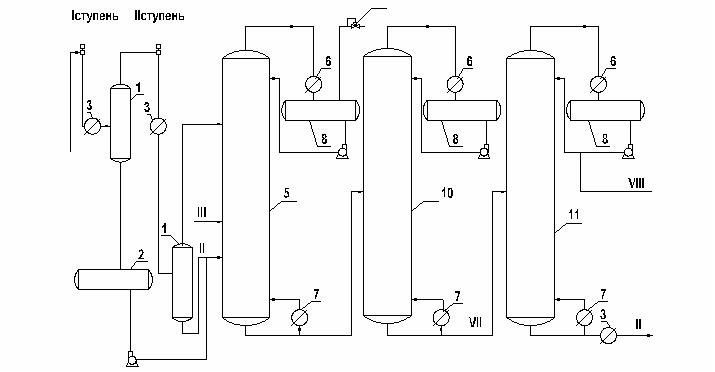

3. Технологическая схема установки газофракционирования с ректификацией.

Для четкого разделения газообразных углеводородов необходима их ректификация или сочетание абсорбции с ректификацией. Если требуется получить “сухую” часть газа (от водорода до углеводородов С2), а также фракции С3 (пропан – пропиленовую), и С4 (бутан – бутиленовую), то могут быть использованы установки ГФУ (газофракционирования с ректификацией) (рис. 41).

Жирный газ из газосепаратора 1 подвергается двухступенчатой компрессии. Тепло компримирования снимается в холодильнике 3, и в сепараторах 1, 2 и 4 выпадает конденсат. Газовая фаза, конденсат и отгон стабилизационной колонны отдельными потоками подаются в этановую колонну 5, в которой выделяется ректификацией сухая часть газа до этана включительно. Остаток самотеком стекает в пропановую колонну 10. С верха этой колонны уходят пары пропан – пропиленовой фракции, а остаток также самотеком, поступает в бутановую колонну 11, где разделяется на бутан – бутиленовую фракцию и вышекипящий остатск. Тепло в колонне поддерживается посредством паровых кипятильников 7.

Такую схему использовали для разделения газа установок термического крекинга под давлением. Давление в этановой колонне поддерживается 36 – 38 атм, в пропановой – 16 – 18 атм, а в бутановой – 6 – 8 атм. Температура в верхней части этановой колонны состовляла от 0 до +50С, пропановой и бутановой колонн – 50 – 600С, а температура в нижней части всех трех колонн – около 1200С.

Опыт эксплуатации таких установок ГФУ показал, что работа этановой колонны недостаточно эффективна. Высокое содержание в газе метана не позволяет сконденсировать этан – этиленовую фракцию, почти весь погон этановой колонны уходит в газовой фазе.

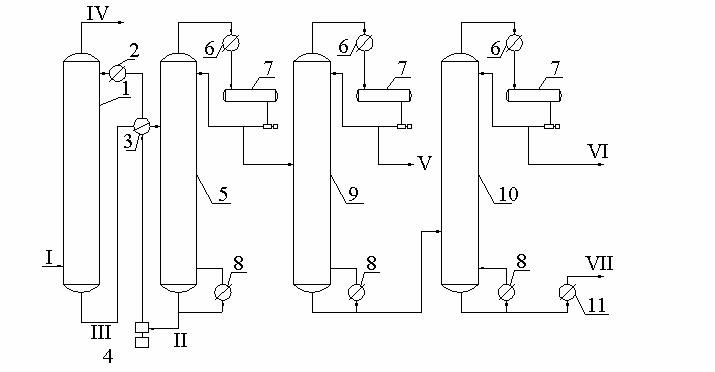

4. Схема абсорбционно – ректификационной установки разделения газов.Абсорбционно – ректификационная схема разделения газов основана на сочетание абсорбции газов с ректификацией. Применение абсорбционно – ректификационного метода позволяет довести выход пропан – пропилена до 80 – 85%, бутан – бутилена – до 90 – 95%, высших углеводородов – до 100% (эти продукты являются основными целевыми продуктами фракционирующих установок). Кроме того, данным методом получают этан – этиленовые фракции, которые являются необходимым сырьем химической промышленности.

Технологическая схема установки АГФУ

(рис. 42) включает в себя абсорбер 1, куда подается жирный газ под давлением 10 – 20 атм, который разделяется на сухой, уходящий с верха абсорбера, и тяжелый, отпариваемый в десорбере 5. Отпаренный абсорбент после охлаждения возвращается в абсорбер 1, а извлеченные углеводороды поступают в колонну 9, где отделяется пропан – пропиленовая фракция. Остаток из колонны 9 идет в колонну 10 выделения фракции С4 ; с низа колонны 10 уходят бензиновые углеводороды, содержащиеся в жирном газе. Удаление сухой части газа в абсорбере 1облегчает последующее разделения остатка газа путем ректификации. Включение в схему абсорбера позволило увеличить отбор от потенциала фракции С3 с 80 до 90%. В качестве абсорбента обычно используется легкий газойль или дебутанизированный бензин. Абсорбер и десорбер на установке могут быть заменены одной комбинированной колонной.