Решение задач часть 5-2

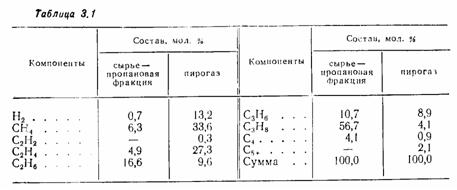

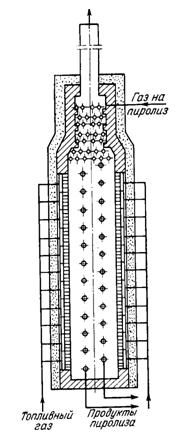

Задача 6.10 Рассчитать реакционный змеевик трубчатой печи градиентного типа (рис. 3.1) для пиролиза пропановой фракции, состав которой приведен в табл. 3.1. Состав продуктов пиролиза (пирогаза) также дан в табл. 3.1 [4, с. 38]. Производительность печи G = 10000 кг/ч. Пиролиз пропановой фракции проводится с добавкой Z = 2000 кг/ч (20 масс. % на сырье) водяного пара. Температура сырья на входе в печь T1 = 308 К. Состав топливного газа и коэффициент избытка воздуха приняты такими же, как при расчете печи с излучающими стенками топки

Наиболее совершенной в настоящее время реакционно-нагревательной печыо для пиролиза углеводородов является трубчатая печь (реактор) градиентного типа с излучающими стенками и с экранами двухстороннего облучения.

Самой сложной и трудной задачей при расчете такой трубчатой печи является расчет реакционного змеевика, в котором должно осуществляться термическое разложение углеводородов до необходимой глубины в минимальное время. Процесс пиролиза сырья идет при непрерывном изменении температуры, давления, объема и состава реакционной смеси по длине змеевика. Поэтому расчет реакционного змеевика проводят в две стадии: первая называется предварительным расчетом, вторая - расчетом по секциям, т.е. по отдельным, очень небольшим участкам змеевика.

Предварительным расчетом определяют поверхность нагрева, длину и число труб реакционного змеевика, а также время пребывания реакционной смеси в змеевике, которое не должно быть выше некоторого оптимального значения, зависящего от температуры. Расчет ведется методом последовательного приближения - предварительно задаются перепадом давления в реакционном змеевике, а затем вычислениями подтверждают правильность принятой ранее величины.

Исходными данными для расчета являются следующие: количество и состав исходного сырья (газа); состав продуктов пиролиза (пирогаза), получаемый на основе лабораторных или полузаводских опытов термического разложения исходного сырья; количество водяного пара, добавляемого к исходному сырью перед его подачей в печь; состав топливного газа; температура сырья на входе в печь.

Схема трубчатой печи градиентного типа

Скачать решение задачи 6.10 (цена 120р)

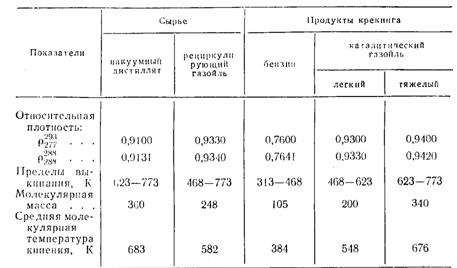

Задача 6.11 Рассчитать реактор установки каталитического крекинга вакуумного дистиллята в псевдоожиженном слое - технологическую схему см. [54, с. 263, 264] - при следующих исходных данных: производительность реактора по свежему сырью Gс = 250 т/ч; количество рециркулиругощего каталитического газойля составляет 28,4 масс.% на свежее сырье. Режим процесса: температура крекинга Ту = 758 К, массовая кратность циркуляции катализатора по свежему сырью 7 : 1. Характеристики сырья и продуктов крекинга по лабораторным данным приводятся в табл. 3.9.

Успехи, достигнутые в СССР по созданию новых цеолитсодержащих катализаторов, позволяют перевести действующие установки каталитического крекинга на цеолитсодержащие катализаторы. Проектирование новых установок ориентировано на использование именно этих катализаторов. Некоторые сведения об использовании цеолитсодержащих катализаторов при каталитическом крекинге имеются в литературе [91-93].

Технологический расчет реактора крекинга в псевдоожиженном слое иеолитсодержащего катализатора не отличается от подобного расчета реактора крекинга в псевдоожиженном слое микросферического катализатора.

Ниже приводится технологический расчет реактора установки каталитического крекинга в псевдоожиженном слое микросферического аморфного алюмосиликатного катализатора.

В задачу расчета реактора входит определение его основных размеров - диаметра и высоты, температуры сырья при подаче его в узел смешения с катализатором, температуры катализатора на выходе из реактора, размеров распределительных устройств для парокатализаторного потока, числа циклонов и их гидравлического сопротивления.

Исходными данными для расчета реактора являются: производительность реактора по свежему сырью и количество рециркули-рующего газойля; характеристика сырья и продуктов крекинга (плотность, пределы выкипания, вязкость и др.); температура крекинга; кратность циркуляции катализатора по свежему сырью; выход продуктов реакции (по лабораторным или заводским данным)

Скачать решение задачи 6.11 (цена 120р)

Задача 6.12 Рассчитать регенератор катализатора установки каталитического крекинга в псевдоожижепном слое - технологическую схему см. [54, с. 263] - при следующих исходных данных: количество циркулирующего катализатора Gи = 2578 т/ч; максимальный размер частиц катализатора 150 мкм, плотность псевдоожижеиного слоя катализатора рнг = 500 кг/м3; температура катализатора на выходе из реактора 755 К; количество кокса, поступающего в регенератор с катализатором, g = 20 т/ч; количество кокса на регенерированном катализаторе 0,2 масс.%; количество водяного пара, адсорбированного катализатором, Gn = 4130 кг/ч; температура в регенераторе Tp = 873 К; давление над псевдоожиженным слоем P = 0,23 МПа; температура воздуха ТЕ = 353 К.

Задачей расчета регенератора является определение количества воздуха, потребного для выжига кокса, расхода водяного пара для отпаркп дымовых газов с регенерированного катализатора, диаметра регенератора и его основных зон, высоты регенератора и его основных зон, времени пребывания катализатора в регенераторе, количества избыточного тепла, подлежащего отводу, и поверхности теплообмена охлаждающего устройства.

Температура катализатора не должна превышать 873-883 К, для чего закоксованныи катализатор в регенераторе обрабатывают воздухом в две стадии:

1) прямоточная продувка воздухом, при которой выгорает 75-80% всего кокса, подлежащего выжигу;

2) противоточная продувка воздухом, при которой почти полностью выжигаются остальные 20-25% кокса; тепло, выделяющееся на этой стадии, во избежание перегрева катализатора отводится и используется для производства водяного пара.

Затем для вытеснения газов регенерации из пор частиц катализатора н из пространства между частицами осуществляется противоточная пропарка нисходящего потока катализатора водяным паром, полученным во втором стадии регенерации.

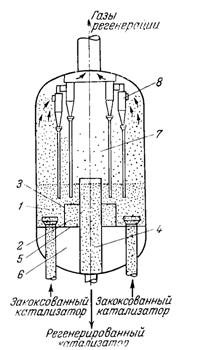

В соответствии с этим аппарат разделен на пять зон (рис. 3.10).

Первая зона 1 представляет собой кольцеобразное пространство между корпусом аппарата и внутренней цилиндрической перегородкой 3. Снизу находится воздухораспределительная решетка 5, сверху эта зона открыта.

Вторая зона 2 заключена между цилиндрической перегородкой 3 и стенкой третьей (отпарной) зоны. Снизу она ограничена воздухораспределительной решеткой, сверху открыта. В этой зоне осуществляется вторая стадия регенерации, для чего зона секционируется вертикальными перегородками [88, с. 230]. Третья зона 4 представляет собой цилиндрическую полость, в которую катализатор попадает из второй зоны через отверстия. В этой зоне осуществляется отпарка катализатора. Из третьей (отпаркой) зоны регенерированный и пропаренный катализатор в виде взвеси в водяном паре уходит по катализаторопроводу в реактор. Четвертая зона 6 располагается под распределительной решеткой. Пятая зона 7 регенератора расположена над псепдоожнженным слоем л служит для отделения катализаторной пыли от газов регенерации. В этой зоне размещаются циклоны 8.

Рис. 3.10. Регенератор установки каталитического крекинга в псевдоожнжешюм слое:

1 - первая зона: 2 - вторая зона; 3 - цилиндрическая перегородка; 4 - третья зона; 5 - распределительная решетка; 6 - четвертая зона; 7 - пятая зона: 8 - циклопы.

Скачать решение задачи 6.12 (цена 120р)

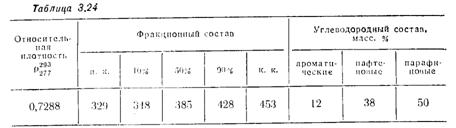

Задача 6.13 Рассчитать реакционный блок установки каталитического риформинга бензина (состав которого приведен в табл. 3.24) над неподвижным слоем алюмоплатинового катализатора. Производительность реакционного блока по сырью 3600 т/сут.

Исходными данными для расчета являются производительность реактора по сырью, углеводородный состав сырья, температура реакции, давление и начале процесса (на входе в реактор). Кроме того, па основе промышленных или лабораторных данных должны быть принят!)!; объемная скорость подачи сырья, количество циркулирующего нодородсодержащсго газа, число последовательных реакторов, количество катализатора и его распределение между реакторами.

Скачать решение задачи 6.13 (цена 120р)

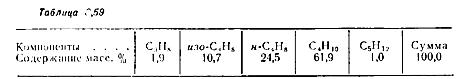

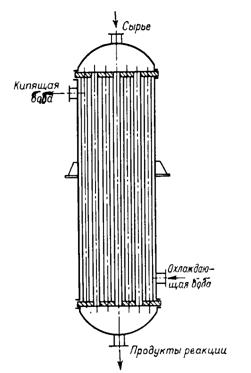

Задача 6.14 Рассчитать реактор полимеризации бутан-бутиленовой фракции (рис. 3.24) и присутствии катализатора (фосфорная кислота на кизельгуре) при следующих исходных данных: производительность реактора по сырью Gс = 25000 кг/ч; состав сырья приведен в табл. 3.59; температура па входе в реактор T1 = 463 К; давление в реакторе Р = 3,43 МПа.

Ниже приводится технологический расчет кожухотрубчатого реактора для каталитической полимеризации бутан-бутиленовой фракции с целью получения полимербензина.

Исходными данными для расчета являются следующие: производительность реактора по сырью, состав сырья, рабочие условия - температура и давление и реакторе, фракционный состав полимербензина (по промышленным или лабораторным данным), глубина превращения (конверсии) олефипов при полимеризации (по опытным данным), производительность реакционного объема по сырью (объемная скорость питания), выбираемая по промышленным данным.

Задачей расчета реактора полимеризации является определение количества продуктов полимеризации, основных размеров аппарата, числа аппаратов, количества тепла, отводимого из зоны реакции, количества хладагента, необходимого для снятия тепла.

Кожухотрубчатый реактор полимеризации

Скачать решение задачи 6.14 (цена 120р)

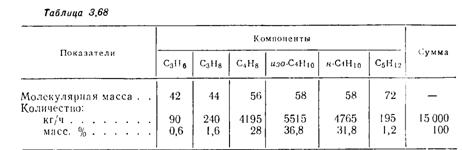

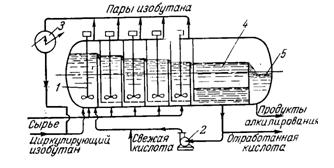

Задача 6.15 Рассчитать горизонтальный реактор каскадного тина для алкилирования изобутана бутан-бутиленовой фракцией в присутствии серной кислоты. Производительность реактора 15000 кг/ч сырья, состав которого приводится в табл. 3.68.

Исходными данными для расчета являются производительность реактора по исходному сырью, состав сырья, а также принимаемые на основе промышленных или лабораторных данных: температура реакции, мольное отношение изопарафин / олефин, объемное отношение катализатор/углеводороды в реакционной системе, число секций в реакторе и снижение концентрации катализатора в каждой секции.

Задачей расчета реактора является определение выходов алкилата и тепловых нагрузок каждой секции, давления в системе, размеров реактора и мешалки, мощности электродвигателя.

Горизонтальный реактор алкилирования:

1 - смеситель; 2 - насос; 3 - конденсатор; 4 - отстойник кислоты; 5 - аккумулятор алкилата.

Скачать решение задачи 6.15 (цена 120р)