ХТГиУМ

Установка подготовки нефти (теория)

ВВЕДЕНИЕ

Значительную часть в общем объеме капитальных вложений нефтяной отрасли занимают объекты промысловой подготовки нефти. Установки подготовки нефти, как заключительное звено в ряду нефтепромысловых процессов, включают следующие процессы: сепарацию, обезвоживание, обессоливание, стабилизацию нефти и очистку углеводородных фракций. Совершенствование этих процессов позволит значительно упростить технологическую схему подготовки нефти.

Технологическая и преддипломная практики и проектирование по теме «Установка подготовки нефти» позволяют студентам закрепить теоретические знания, полученные в процессе обучения. Кроме того, студенты, находясь на практике, изучают технологию процессов подготовки нефти, знакомятся с оборудованием, аппаратурой и контрольно-измерительными приборами, получают представление о лабораторном контроле и исследованиях, проводимых предприятиями в области усовершенствования технологии процесса, а также мероприятиях по повышению производительности труда и технико-экономических показателях работы установки.

Изучение специальной литературы по вопросам подготовки нефти, сбор материала на практике позволит студентам проанализировать работу установки, внести при проектировании какие-либо изменения в технологическую схему, режим работы установки, аппаратурное оформление процесса и технологические расчеты согласно заданию на проектирование.

1 Процесс обезвоживания нефти. В процессе добычи нефти сопутствующая пластовая вода своим напором вытесняет нефть из пористых пород пласта к скважинам. При этом происходит диспергирование пластовой воды в нефтяной фазе с образованием водонефтяных эмульсий. В начальный период добычи на новом месторождении из скважин часто получают безводную или малообводненную нефть. Однако со временем обводненность добываемой нефти увеличивается с различной скоростью и на старых промыслах иногда достигает 80-90%.

По техническим требованиям (ГОСТ Р 51858-2002) к нефти, производимой нефтегазодобывающими организациями при подготовке к транспортированию по магистральным нефтепроводам, наливным транспортом для поставки потребителям нашей страны и на экспорт в зависимости от группы подготовки в ней должно содержаться не более 100-900 мг/л хлористых солей; 0,5-1,0% (мас.) воды; 0,05 % (мас.) механических примесей.

Большинство исследователей считает, что в пластовых условиях диспергирование газо-нефте-водных систем практически исключается, а начало процесса их диспергирования наступает в стволе скважин. Глубинные пробы жидкости, отобранные у забоя скважины, как правило, состоят из безводной нефти и воды, в то время как на поверхности отбирают высокодисперсную эмульсию. При подъеме нефти и понижении давления газ выделяется с такой энергией, что ее вполне достаточно для диспергирования капель пластовой воды.

После прохождения нефтяного сырья через штуцирующие устройства, газовые сепараторы, центробежные насосы скорость потока и турбулентность возрастают, что приводит к уменьшению диаметра капель воды в десятки и сотни раз. У устья скважины основной объем эмульгированной воды - 98% - сконцентрирован в каплях диаметром около 200 мкм. После газового сепаратора диаметр капель уменьшается до 1 - 15 мкм.

Устойчивость водонефтяных эмульсий определяется дисперсностью и прочностью структуры межфазного стабилизирующего слоя, который формируется с участием присутствующих в нефти эмульгаторов.

На формирование стабилизирующего слоя оказывают влияние много факторов, из которых можно выделить следующие:

- химический состав;

- физико-химические и коллоидно-химические свойства нефти и пластовой воды;

- обводненность;

- наличие мехпримесей;

- содержание легких фракций углеводородов;

- технологические параметры подготовки, хранения и транспортирования нефти;

- химические реагенты, применяемые в технологиях добычи и транспортирования нефти. Это синтетические ПАВ, которые были использованы в результате химизации технологических процессов «пласт-скважина»: при вскрытии пласта, обработки призабойных зон, МУН, ГРП и других.

Главными компонентами граничной пленки являются эмульгаторы нефтяного происхождения - асфальтены и смолы. Эти вещества представляют собой полициклические конденсированные соединения, содержащие гетероциклы с серой и азотом. Кроме того, это карбены, карбоиды, порфирины, металл-порфириновые комплексы ванадия, никеля, железа, магния и другие полярные или поляризуемые компоненты нефти.

В формировании стабилизирующего слоя участвуют микрокристаллы высокоплавких парафинов, церезинов, твердые частицы глины, ила, песка, горных пород, продуктов коррозии, солей, гидроксидов, которые содержатся в высокодисперсном состоянии в нефти или пластовой воде.

Некоторые ученые считают, что эмульгаторами водонефтяных эмульсий могут быть все вещества, входящие в состав нефти в виде коллоидных частиц. Это определяется содержанием в нефти парафиновых и ароматических углеводородов и наличием в них веществ, обладающих дефлокулирующим действием.

Экспериментальными работами показано, что в случае удаления эмульгаторов устойчивые нефтяные эмульсии не образуются. Эмульгаторы, обладающие гидрофобными свойствами, способствуют образованию эмульсии типа В/М, а эмульгаторы, имеющие гидрофильные свойства, способствуют образованию эмульсии типа М/В.

Добываемая из скважин жидкость представляет собой, главным образом, водонефтяную эмульсию с определенным содержанием растворенных газов или свободной газовой фазы и механических примесей. Добыча и транспорт обводненной газонасыщенной продукции осложняются из-за образования исключительно стойких водонефтяных эмульсий. Часто при достижении обводненности до 40-60% теряется подвижность системы. При внутрипромысловом транспортировании такой продукции может произойти повышение давления на дожимных насосных станциях (ДНС), их отключение, разрывы нефтепроводов, значительное увеличение энергозатрат на перекачку продукции.

Установлено, что:

- вязкость нефти с ростом ее обводненности растет по экспоненциальному закону;

- при обводненности нефти выше некоторого значения появляется аномалия в виде зависимости вязкости от скорости сдвига;

- при снижении температуры аномалии проявляется ярче и при меньшей обводненности;

Как правило, зависимость вязкости водонефтяных эмульсий от обводненности имеет максимум при обводненности 40-75%, затем снижается. С увеличением температуры вязкость уменьшается, сохраняя при этом аналогичную экстремальную зависимость.

Для предотвращения образования стойких водонефтяных эмульсий и снижения их вязкости практикуется ранний ввод в систему реагента-деэмульгатора. Точками ввода деэмульгатора может быть непосредственно забой скважины (внутрискважинная деэмульсация), выкидные линии и сборные коллекторы (путевая деэмульсация), групповые замерные установки (перед сепарационными установками).

Необходимо отметить, что в данном случае особенно важно не допустить полного расслоения эмульсии, так как перекачивание расслоившейся эмульсии по трубопроводу, ведет к возникновению желобковой (ручейковой) коррозии.

Разрушение водонефтяных эмульсий заключается в превращении их из агрегативно-устойчивого мелкодисперсного состояния в кинетически неустойчивую, крупнодисперсную, расслаивающуюся систему.

Существует условная классификация способов деэмульгирования нефтей на механические (фильтрация, центрифугирование, обработка акустическими и ультразвуковыми колебаниями и др.), термические (подогрев с отстаиванием, промывка горячей водой), электрические (обработка в электромагнитных полях) и химические (обработка реагентами-деэмульгаторами). В основу подобной классификации способов деэмульсации нефтей положена та или иная особенность соответствующего метода на определенной стадии деэмульгрования, поэтому при таком подходе все способы на практике получаются комбинированными, их невозможно сравнить и сопоставить друг с другом.

Выделяют три основные стадии процесса разрушения водонефтяных эмульсий:

- разрушение стабилизирующих (бронирующих) оболочек;

- укрупнение капель;

- разделение фаз.

На первой стадии главным и наиболее универсальным является действие реагентов-деэмульгаторов. В некоторых случаях возможно сильное ослабление и частичное разрушение бронирующих оболочек под действием нагрева или интенсивного перемешивания (передиспергирования). Также частично оболочки могут быть разрушены с помощью электростатического или электромагнитного поля промышленной частоты (ПЧ).

Укрупнению капель после химического разрушения стабилизирующего слоя способствует нагрев, перемешивание, воздействия электростатических и электромагнитных полей, применение коалесцирующих насадок, гидродинамических и акустических эффектов, флоакулянтов, промывки в слое воды. Для разделения фаз эффективно применение электростатического поля, центрифугирование, отстаивание, пенная деэмульсация, флотация.

Сущность химического деэмульгирования состоит во взаимодействии ПАВ деэмульгатора со стабилизирующим слоем водонефтяной эмульсии. Именно индивидуальность состава и строения межфазного стабилизирующего слоя объясняет избирательность действия деэмульгатора.

Механизм действия деэмульгаторов согласно представлениям Ребиндера состоит в следующем. Молекулы ПАВ, входящие в состав деэмульгатора, обладают большей поверхностной активностью, чем природные эмульгаторы водонефтяных эмульсий, поэтому они вытесняют их с границы раздела фаз и необратимо разрушают прочные гелеобразные адсорбционно-сольватного стабилизирующие слои. При взаимодействии ПАВ-деэмульгатора со стабилизирующим слоем протекают процессы адсорбции, диспергирования, пептизации, солюбилизации, смачивания, что способствует переводу этих частиц с границы раздела в объем водной или нефтяной фазы. Образующиеся на их месте адсорбционные слои из молекул ПАВ-деэмульгатора практически не обладают заметными структурно-механическими свойствами, что способствует быстрой коалесценции капель воды при их контакте друг с другом.

Деэмульгаторы - это композиционные составы, которые включают растворитель и активную основу. Активная основа деэмульгатора состоит из поверхностно-активных веществ (ПАВ). Это может быть одно вещество, но, как правило, активная основа эффективных деэмульгаторов содержит несколько ПАВ разной химической структуры. Например, фирма Клариант, производитель деэмульгаторов марки Диссольван, для разработки активной основы деэмульгаторов имеет свыше пятидесяти (50) базовых компонентов. Обычно активная основа современного деэмульгатора содержит от двух до пяти ПАВ.

При подготовке нефти к переработке необходимо учитывать, что свежие эмульсии разрушаются значительно легче и при меньших затратах. Для снижения или прекращения процесса «старения» водонефтяной эмульсии необходимо как можно быстрее смешивать свежеполученные эмульсии с эффективным деэмульгатором, например, подачей деэмульгатора в скважину (внутрискважинная деэмульсация).

Деэмульгатор не только способствует разрушению и пептизации гелеобразного слоя, но и препятствуют дальнейшему его упрочению. Поэтому процесс «старения» высокодисперсной эмульсии, оставшейся в нефти после обезвоживания в присутствии деэмульгатора должен значительно замедлиться или полностью прекратиться. Это имеет большое значение для дальнейшего полного удаления солей из нефти.

Нефть с небольшим содержанием воды в виде высокодисперсной эмульсии, прошедшей стадию «старения», почти невозможно полностью обессолить существующими способами. Та же нефть, подвергнутая на нефтепромысле обезвоживанию с применением деэмульгатора до остаточного содержания хлористых солей 40-50 мг/л, легко и практически полностью обессоливаться на ЭЛОУ НПЗ.

При любой технологии подготовки нефти вопросам подбора эффективных деэмульгаторов, определению их оптимальных расходов и точек ввода должно уделяться особое внимание. Это объясняется тем, что основной выигрыш в снижении затрат на подготовку нефти (снижение температуры деэмульсации, времени отстаивания, расхода деэмульгатора и т.д.) всецело зависит от изменений стойкости водонефтяных эмульсий в процессе ее движения по нефтесборной системе.

Для того, чтобы поверхностно-активное вещество приобрело деэмульгирующую активность, оно должно обладать комплексом свойств, наиболее принципиальны из которых:

- высокая поверхностная активность при адсорбции как из водной, так и из нефтяной азы;

- смачивающая (и пептизирующая) способность коллоидно-дисперсных частиц асфальто-смолистых веществ и механических примесей;

- удовлетворительная конвективная и молекулярная диффузия;

- способность формировать в условиях конкурентного взаимодействия с присутствующими в нефти ПАВ адсорбционные слои с низкой структурно-механической прочностью.

В технологическом плане критерии оценки и выбора деэмульгатора следующие:

- полнота отделения воды (хорошая «способность конечного разрушения»);

- скорость отделения воды (хорошее «реагирование»);

- качество отделенной воды (прозрачная водная фаза, не содержащая нефть);

- качество обработанной нефти (низкое содержание остаточной воды и солей);

- эксплуатационная надежность при пониженной дозировке в случае помех на производстве;

- эксплуатационная надежность при колебаниях температуры в случае подготовки сырой нефти;

- эксплуатационная надежность при изменяющихся производственных условиях (хорошая активность по отношению как к свежей, так и стареющей эмульсии, как при подготовке отдельных эмульсий, так и смесей);

- отсутствие редиспергирования при превышении дозировки.

Нефтерастворимые деэмульгаторы имеют по сравнению с водорастворимыми экономические преимущества, т.к. они в условиях подготовки с несколькими последовательными ступенями отделения воды находятся в нефтяной фазе эмульсии и не теряются вместе с водой. Критерием покупки деэмульгатора должно быть соотношение стоимости и эффективности, а не количественная цена.

Деэмульгаторы должны быть совместимы с другими реагентами, используемыми при добыче и транспортировке нефти, не должны оказывать отрицательного влияния на переработку нефти и должны быть безопасными в экологическом и санитарном отношении. В условиях производства отдается предпочтение наиболее универсальным деэмульгаторам, которые могут эффективно работать на всех или большинстве объектах данного района с различными технологическими схемами, параметрами деэмульсации и аппаратурным оснащением.

При любой технологии подготовки нефти вопросам подбора эффективных деэмульгаторов, определению их оптимальных расходов и точек ввода должно уделяться особое внимание. Основной выигрыш в снижении затрат на подготовку нефти (снижение температуры деэмульсации, времени отстаивания, расхода деэмульгатора и т.д.) всецело зависит от изменений стойкости водонефтяных эмульсий в процессе ее движения по нефтесборной системе.

Отделение воды из нефти происходит в отстойниках, куда подается частично или полностью разрушенная эмульсия. В настоящее время имеется большое число отстойников, отличающихся конструктивными элементами, направленными на увеличение их пропускной способности и на улучшение качества разделения воды от нефти. Отличительной особенностью отстойника для глубокого обезвоживания нефти является применение распределителя эмульсии и сборника нефти в виде перфорированных патрубков, расположенных соответственно вдоль и поперек оси цилиндрической емкости в верхней части аппарата. Эти аппараты просты по устройству, универсальны и имеют высокую эффективность. В отстойниках процесс разделения фаз эмульсии (воды от нефти) совершается в условиях ламинарного режима, то есть когда дисперсная фаза (капельки воды) движется в дисперсионной среде с определенными скоростями..

Для интенсификации процесса отстаивания воды от нефти необходимо производить промывку нефти в воде, вводя нефть через маточник через слой воды.

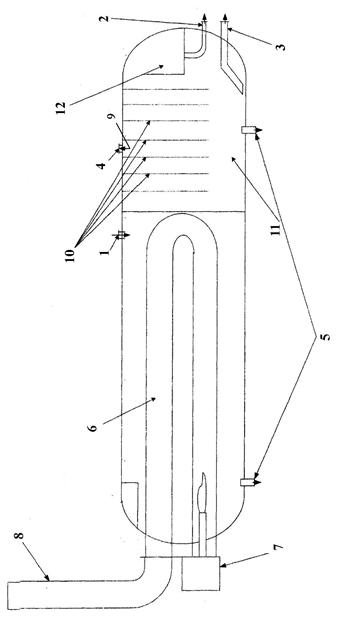

Помимо стандартных отстойников, представленных на рисунках 3.1 и 3.2, на установках подготовки нефти могут применяться деэмульсаторы «Heater-Threater» (рис. 3.3). Их основное отличие - секция подогрева жидкости с жаровой трубой и укороченная секция механической коалесценции.

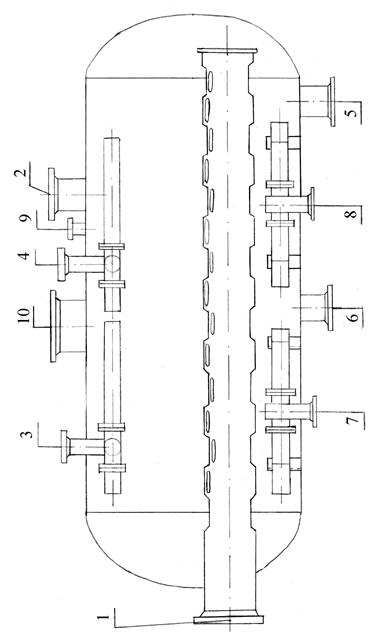

Рисунок 3.1 – Отстойник ОГ-200П.

Назначения штуцеров: 1 – ввод нефтяной эмульсии, 2 – выход газа; 3,4 – выход нефти; 5 – выход пластовой воды; 6 – для дренажа, очистки; 7,8 – для промывки; 9 – для предохранительного клапана; 10 – люк-лаз.

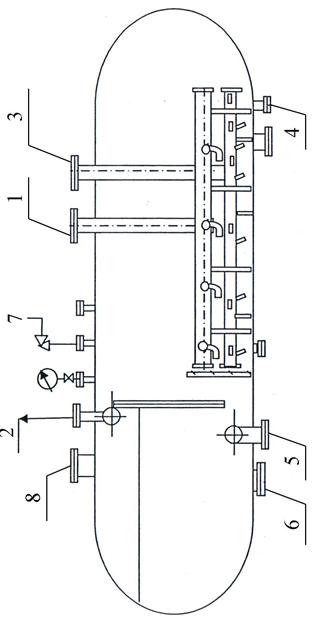

Рисунок 3.2 – Отстойник О-2 V-80 м3:

Назначения штуцеров: 1 – ввод нефтяной эмульсии; 2 – выход нефти; 3 – ввод воды на промывку; 4,5 – дренаж; 6 – для дренажа, очистки; 7 – сброс с ППК; 8 – люк-лаз.

Рисунок 3.3 – Отстойник «Heater-Threater»:

1 – вход нефти; 2 – выход нефти; 3 – выход воды; 4 – выход газа; 5 – дренаж; 6 – жаровая труба; 7 – газовый шкаф; 8 – дымогарная труба; 9 – отбойники нефти; 10 – коалесцентные решетки.

Нагреваясь в начале, в секции жаровых труб, жидкость проходит через располагающуюся в задней части емкости, секцию механической коалесценции, что в совокупности обеспечивает необходимое качество нефти и воды на выходе из установки. Вода, собираясь ниже нефтяной фазы, и проходя через набор отбойных пластин, сбрасывается через выходной патрубок, расположенный в конце емкости. Погашение колебаний, вызванных неравномерностью входящего потока, отделение газа от жидкости и разрушение пены (в случае ее образовании) происходит в верхней части сосуда, по всей его длине. Выходной патрубок газа расположен вверху емкости, близко к ее торцу.

В условиях, когда требования к нагреву жидкости относительно умеренны, секция нагрева установки оборудуется одной жаровой трубой, которая устанавливается горизонтально, заметно выше центральной осевой линии сосуда. Так как уровень воды в установке предварительного сброса воды может достигать 50-70% от уровня емкости, то конструктивно высокое расположение жаровой трубы обеспечивает ее минимальное погружение в водяную фазу, уменьшая тем самым потери тепла на нагрев воды.

2 Процесс обессоливания нефти. Нефтяное сырье, которое извлекается из недр земли на поверхность, содержит нефть и сопутствующие примеси. Очистка нефти от вредных примесей занимает важное место среди основных процессов, связанных с добычей, сбором и транспортировкой товарной нефти потребителю: нефтеперерабатывающим заводам или на экспорт.

Вредные примеси нефти можно разделить на две группы: гидрофильные (липофобные) и гидрофобные (липофильные). Гидрофобные примеси растворимы в нефти. Это металлорганические соединения (металлпорфириновые комплексы), органические кислоты, среди которых наиболее нежелательны хлорорганические соединения.

К гидрофильным примесям относятся те, которые по своей природе не растворимы в нефти - это вода и растворенные в ней неорганические соли, а также твердые соли, механические примеси (песок, глина), сероводород и др. Эти примеси находятся в другой фазе - диспергированных в нефти глобулах пластовой воды.

Степень очистки углеводородного сырья от исходных загрязнений - воды, солей, механических примесей - существенно влияет на его транспортировку, переработку, эксплуатационные характеристики и экологическую безопасность нефтепродуктов.

Степень очистки или подготовки нефти в районах ее добычи существенно влияет на эффективность и надежность работы магистрального трубопроводного транспорта. Перекачка вместе с нефтью даже 1-2 % балласта способствует:

- более интенсивному коррозионному износу насосного оборудования,

- снижению пропускной способности трубопроводов,

- повышению опасности их порывов.

Повышенное содержание воды, хлористых солей и механических примесей в нефтях, поступающих на переработку (на НПЗ):

- ухудшает качество получаемых из нее продуктов и эффективность вторичных термических и каталитических процессов,

- создает проблемы борьбы с коррозией,

- происходит закупорка теплообменной и нефтеперегонной аппаратуры,

- требуется утилизация солесодержащих стоков, исключающих возможность их использования в системе оборотного водоснабжения; сброс даже хорошо очищенных от нефтепродуктов и других примесей стоков НПЗ в открытые водоемы запрещен.

При обессоливании обезвоженную нефть смешивают с пресной водой (5-10 % мас.). Перемешивание нефти с промывочной водой проводится за счет перепада давления на клапане или задвижке. Образуется искусственная эмульсия, которая затем разрушается. При этом пресная вода экстрагирует остаточные соли и дренажная вода отделяется из обессоленной нефти в отстойнике.

Для удаления солей из тяжелых нефтей применение только пресной воды недостаточно и обессоливание осуществляется в электрическом поле, в аппаратах-электродегидраторах (блок ЭЛОУ). Это емкости, снабженные электродами, к которым подводится переменный ток высокого напряжения. Сейчас используют горизонтальные электродегидраторы объемом 80, 160 и 200 м3. Электроды в них расположены почти посередине аппарата. Они подвешены горизонтально друг над другом, расстояние между ними – 25-40 см.

В результате индукции электрического поля диспергированные капли минерализованной воды поляризуются и вытягиваются вдоль силовых линий с образованием в вершинах капель воды электрических зарядов, противоположным зарядам на электродах. Под действием основного и дополнительного электрических полей происходит сначала упорядоченное движение, а затем столкновение капель воды под действием сил, определяемых формулой (1):

, (1)

где К – коэффициент пропорциональности;

Е – напряженность электрического поля;

r – радиус глобулы;

e – расстояние между центрами капель.

Если расстояние между каплями незначительно, а их размер сравнительно велик, то сила притяжения становится настолько большой, что адсорбированная на поверхности капель воды «бронирующая» оболочка, отделяющая их от нефти, сдавливается и разрушается, в результате чего происходит коалесценция капель воды.

Эффективность разрушения эмульсий в поле переменного тока значительно выше, чем в поле постоянного тока. В поле переменного тока происходит циклическое изменение направление движения тока и напряженность поля, в результате чего капли воды изменяют направление своего движения синхронно основному полю и поэтому все время находятся в состоянии колебания. Под действием сил электрического поля форма капель постоянно меняется и капли воды непрерывно деформируются, что способствует разрушению адсорбированных оболочек на них и слиянию этих капель. В настоящее время электроды работают на переменном токе промышленной частоты (50 Гц).

В горизонтальных электродегидраторах крупные глобулы воды выпадают из нефти еще до попадания в зону сильного электрического поля, расположенную в межэлектродном пространстве. Поэтому в нем можно обрабатывать нефть с большим содержанием воды, не опасаясь чрезмерного увеличения силы тока между электродами. Следует иметь в виду, что повышение температуры обессоливания увеличивает электрическую проводимость и силу тока, усложняет условия работы изолятора.

Из-за высокого напряжения электрического тока аппараты представляют повышенную опасность. Верхняя площадка на аппарате, где расположены трансформатор и реактивные катушки, имеет сетчатое и решетчатое ограждение. На лестнице, служащей для подъема на электродегидратор, предусматривается блокировочное устройство, отключающее главную цепь электропитания при открытой дверце лестницы. Устройство для отключения напряжения при понижении уровня нефти в электродегидраторе имеет каждый аппарат.

Товарная нефть с промыслов, поступающая на переработку, подвергается доочистке - глубокому обессоливанию на блоках ЭЛОУ НПЗ. В настоящее время требования по обессоливанию очень жесткие: 2-3 мг/л и менее хлористых солей.

Глубина обессоливания влияет на степень удаления металлов из нефти. Исследования показали, что наибольшее снижение содержания металлов в нефти наблюдается при достижении глубокого обессоливания нефти до остаточного содержания хлористых солей 1-2 мг/л. При этом значительно снижается содержание натрия, кальция, частично удаляется калий, магний, железо, никель. Содержание ванадия в обессоленной нефти остается таким же, как в сырой нефти, и не зависит от глубины обессоливания.

Удаление соединений металлов способствует уменьшению зольности в продуктах переработки нефти - мазуте, коксе и т.д. Глубокое обессоливание нефти обеспечивает более эффективную работу установок каталитического крекинга. Металлы натрий и никель, содержащиеся в вакуумном дистилляте - сырье установок каталитического крекинга - способствуют дезактивации катализатора и снижают селективность процесса, что приводит к уменьшению глубины крекинга и выхода бензина вследствие большого коксо- и газообразования.

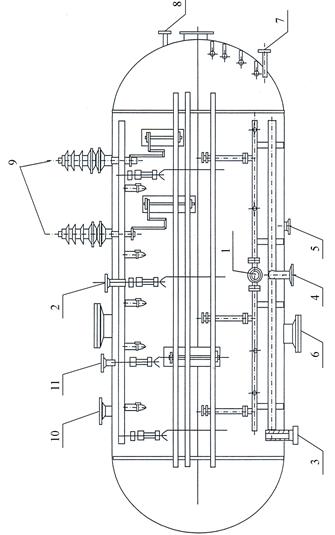

Вид электродегидратора представлен на рис. 3.4.

Рисунок 3.4 – Электродегидратор горизонтальный.

Назначение штуцеров: 1 – вход нефти; 2 – выход нефти; 3 – для откачки нефи; 4 – вход воды на промывку; 5 – вывод соленой воды; 6 – для удаления шлама; 7,8 – для регулятора уровня; 9 – для проходного изолятора; 10 – для предохранительного клапана; 11 – для сигнализатора уровня.

В верхней половине аппарата размещена электродная система, состоящая из нижнего электрода, верхнего электрода и размещенного на нём настила, выполняющего функцию площадки обслуживания изоляторов.

В верхней части аппарата размещена система электропитания, включающая установленные на площадке обслуживания высоковольтные источники питания типа, ввод высокого напряжения, изоляторы проходные типа и токоведущие тросики, соединяющие проходные изоляторы со стержнями токоведущими верхнего и нижнего электродов.

Аппарат снабжен люками-лазами, расположенными в днищах аппарата для возможности доступа в нижнюю и верхнюю его часть, а также по верхней образующей двумя люками для вентиляции аппарата во время остановок и для обслуживания верхнего электрода.

Сырая нефть в смеси с промывочной водой поступает через штуцер в распределитель сырья, истекает из его отверстий и движется вверх через слой отстоявшейся воды, а затем через слабое электрическое поле между уровнем воды и нижним электродом, далее в сильном электрическом поле между верхним и нижним электродами. При этом движении капли воды укрупняются и осаждаются в нижнюю часть аппарата. Обезвоженная нефть собирается двумя сборниками и через штуцера выводится из аппарата.

Вода собирается в нижней части аппарата и через коллектор вывода воды выводится из аппарата. Уровень воды автоматически поддерживается между распределителем сырья и нижним электродом.

Установки стабилизации нефти

Если нефть не подвергается стабилизации, то есть отделению легких газообразных углеводородов (от метана до пентана), или не принимаются другие меры по предотвращению их потерь, то на пути от промысла до НПЗ теряется до 2% этих фракций. Это, с одной стороны обуславливает большие экономические потери, с другой – приводит к значительному загрязнению окружающей среды.

Основные потери обусловлены испарением нефтей в узлах замера, на которых обычно установлены негерметичные мерники, при наливе, хранении в товарно-транспортных управлениях нефтеперерабатывающих заводов. Значительные количества потерь приходятся на нефтяные резервуары, где легкие фракции теряются за счет испарения при операциях заполнения-опорожнения резервуаров («большое дыхание») и суточного их «дыхания» за счет изменения температуры окружающей среды («малые дыхания»). Величина потерь зависит от вместимости резервуара, его оборачиваемости (числа заполнений-опорожнений) и климатических условий. Для нефтяного резервуара вместимостью 5000 м3 за счет «малого дыхания» теряется около 200 кг/сут, то есть 70 т/год, а для резервуара 15000-20000 м3 потери могут достигать 160-180 т/год.

Потери можно рассматривать как устранимые и неустранимые. Неустранимые находятся в полной зависимости от технического оснащения нефтепромысловых предприятий; их можно сократить до минимума при совершенствовании техники и технологии процессов нефтедобычи (герметизации пути движения нефти с переходом на напорные и высоконапорные системы сбора нефти, мероприятия по полной герметизации резервуарных парков улавливанием из них выбрасываемых в атмосферу углеводородов, сокращение количества перевалок нефти и другие). Устранимые потери свидетельствуют о бесхозяйственности, неумелом использовании техники, нарушении элементарных правил эксплуатации и поддержания в должном состоянии промыслового оборудования, т.е. эти потери могут быть ликвидированы проведением обычных организационно-технических мероприятии (устранение течи, ремонт крыш, днищ и поясов, устранение дыхательных и огнезащитных клапанов, обвязка дыхательными линиями резервуаров и т.п.). Ликвидировать потери лёгких фракций можно в основном внедрением наиболее рациональных схем сбора нефти и газа, а также строительством объектов по стабилизации нефтей для их хранения и транспортировки.

Все существующие методы борьбы с потерями можно разделить на пассивные и активные.

К пассивным относятся методы, уменьшающие потери от «дыханий» резервуаров (устройство понтонных или плавающих крыш резервуаров), или центральный сбор паров «дышащих» резервуаров в общий газгольдер. Однако все эти решения не предотвращают потери от испарений при сливо-наливных операциях и перекачках нефти.

Активный метод – стабилизация нефти, при котором из нефти после ее промысловой подготовки извлекается значительная часть легких углеводородов, используемых далее как товарный продукт. Сущность стабилизации нефти заключается в отборе летучих углеводородов (депропанизации, дебутанизации), так как они по пути следования нефти, испаряясь, «провоцируют» потери углеводородов и более тяжёлых бензиновых фракций. При стабилизации нефтей наряду с удалением пропанов и бутанов извлекаются метан, пропан, этан и такие балластовые газы, как сероводород, углекислота и азот, что, сокращая потери лёгких фракций от испарения, исключает коррозию аппаратуры, оборудования и трубопроводов.

Получить абсолютно стабильную нефть, т.е. совершенно не способную испарятся в атмосферу невозможно. Поэтому понятие о стабильности нефтей условно и зависит от конкретных условии: летучести нефти, схемы её сбора, транспорта и хранения, уровни герметизации промысловых, транспортных сооружении, возможности реализации продуктов стабилизации, а также влияния стабилизации на бензиновый потенциал в нефти. Эти факторы должны определять глубину стабилизации нефтей.

Стабилизация нефти может применяться для снижения потерь лёгких фракций без частичного отбензинивания, хотя часто в процессе стабилизации предусматривается как частичное, так и полное отбензинивание стабилизируемых нефтей. За последнее время перед процессом стабилизации ставится более серьёзная задача - создание на основе этого процесса сырьевой базы для нефтехимической и химической промышленности.

Устанавливая целесообразность проведения стабилизации нефти и выбирая необходимую глубину извлечения легких фракций, не следует забывать и о выборе наиболее рационального места размещения узла стабилизации.

В зависимости от конкретных условии и требований, предъявляемых к стабилизации в части возможного использования продуктов установок, стабилизацию нефти проводят одним из следующих методов:

1) метод однократного испарения с отбором широкой фракции в сепараторах;

2) метод ректификации заключается в четком отборе на ректификационной колонне заданной фракции легких углеводородов. С интенсивным развитием нефтехимической промышленности и необходимостью обеспечения ее сырьевой базой этот способ получил широкое распространение, особенно при подготовке малосернистых нефтей (серы в нефти не более 2% мас.).

В сепараторах газ обычно отделяют от нефти в две или три ступени под небольшим давлением или при разрежении: первая ступень — 0,7-0,4 МПа, вторая — 0,27-0,35 МПа, третья — 0,1-0,2 МПа. Сепараторы первой ступени, выполняющие одновременно роль буферных емкостей, находятся, как правило, непосредственно на месторождении, сепараторы второй и третьей ступеней — обычно на территории центральных сборных пунктов (товарных парков и площадок для подготовки и перекачки нефти).

Состав отсепарированного газа в зависимости от давления меняется следующим образом: при увеличении давления в сепараторе уменьшается содержание пропанов, бутанов, пентанов и высших углеводородов, увеличивается содержание метана.

На количество и состав выделяющегося газа существенно влияет температура сепарации. С повышением температуры увеличивается количество выделяющегося газа, а также содержание в нем тяжелых углеводородов. При изменении режима сепарации на практике, как правило, температуру нефтегазовой смеси искусственно не меняют. Поэтому влияние температуры на процесс сепарации связано с изменением температуры окружающей среды и дебита скважин.

Для отделения нефтяного газа от капель жидкости на промыслах устанавливают газовые сепараторы, оборудованные фильтрами грубой и тонкой очистки из колец Рашига, металлической стружки, проволочной сетки и других материалов. Однако даже при трехступенчатой сепарации полное отделение газа от нефти не достигается. Кроме того, следует отметить, что, несмотря на совершенствование техники и технологии сепарации нефти и газа, промысловые сепараторы остаются громоздкими и дорогостоящими аппаратами. Их работа основана на малоэффективном гравитационном принципе, и они малопроизводительны; сепараторы перестают работать, когда нефтегазовая смесь образует пену. Потеря энергии, заключенной в нефтегазовом потоке, при снижении давления в ступенчатом разгазировании приводит к необходимости применения в дальнейшем для сбора и транспорта нефти и газа дополнительно насосных и компрессорных агрегатов.

Сепаратор (рисунок 3.5) представляет собой горизонтальный аппарат, внутри которого непосредственно у вводного штуцера смонтированы сливные полки, обеспечивающие выделение основного количества газа. У штуцера выхода газа смонтированы вертикальный и горизонтальный фильтры очистки газа (каплеотбойники). Штуцер выхода нефти оборудован устройством, предотвращающим образование воронки.

Нефтегазовая смесь поступает через вводный штуцер на сливные полки, где и происходит основное отделение газа. Далее нефть движется по аппарату, занимая по высоте приблизительно половину его высоты, при этом из нефти выделяется газ, не успевший выделиться ранее. Выделившийся газ, вместе с частицами нефти, которые находятся во взвешенном состоянии, поступает на фильтры грубой и тонкой очистки газа. Очищенный газ через штуцер выхода газа выводится из аппарата. Дегазированная нефть через штуцер выхода нефти, расположенный в нижней части, также выводится из сепаратора. Для увеличения их производительности непосредственно на промыслах устанавливают устройства предварительного отбора газа.

Для увеличения глубины и улучшения качества сепарации в Татарстане используют ввод горячих дренажных вод перед сепарацией. Таким образом утилизируют тепло, увеличивают отбор газа, интенсифицируют процесс деэмульсации нефти, повышают качество сбрасываемой пластовой воды, уменьшают капиталовложения, затраты на энергоресурсообеспечение процессов и значительно улучшают условия охраны окружающей среды.

На рисунке 3.6 представлен трехфазный сепаратор для разделения нефти, газа и воды.

Рисунок 3.5 – Сепаратор НГС-11-0, 6-2400.

Назначения штуцеров: 1 – ввод нефтяной эмульсии, 2 – выход газа; 3 – выход эмульсии; 4 – дренаж; 5 – люк-лаз; 6 – для предохранительного клапана; 7,8 - каплеотбойники.

Рисунок 3.6 – Сепаратор трехфазный:

1 - корпус, 2 - ввод эмульсии, 3 - вывод газа, 4 - вывод нефти, 5 - вывод воды, 6 - устройство приема газожидкостной смеси, 7 - перегородка, 8 - система гидродинамического распределения и коалесценции, 9 - устройство улавливания капельной жидкости.

Для более глубокого извлечения легких фракций нефть направляют на специальные стабилизационные установки, в состав которых входят ректификационные колонны. Ректификация - это многократное испарение и конденсация на тарелках с четким разделением углеводородов. На стабилизационных установках все шире внедряют способ ректификации, позволяющий регулировать необходимую глубину извлечения того или иного компонента в зависимости от поставленной задачи (депропанизация, дебутанизация, и депентанизация). Ректификацию нефти проводят в колоннах при температуре 150 - 250 °С.

В основу процесса ректификации положено равновесие паровой и жидкой фаз, осуществляемое с выравниванием температуры и давления с обязательным перераспределением компонентов между ними.

Ректификационная колонна имеет специальные тарелки, которые представляют собой перфорированные плоские отсеки с патрубками. На тарелках при помощи специальных переливных устройств поддерживается постоянный уровень жидкости, избыток который отводится по сливным стаканам с тарелки на тарелку. Через специальные отверстия, щели на тарелках движутся пары. Для нормального протекания процесса требуется поддержание тесного контакта между движущимися парами и жидкостью. Паровая фаза движется снизу наверх, а жидкая фаза - сверху вниз (рис. 3.7).

На каждой тарелке происходит тепло- и массообмен между фазами. При этом паровая фаза обогащается низкокипящими компонентами и обедняется высококипящими компонентами. Жидкая фаза наоборот обогащается высококипящими и обедняется низкокипящими компонентами. Колонна, в которой осуществляется процесс ректификации, состоит из двух частей: концентрационной, расположенной выше ввода сырья и отгонной -ректификация жидкой фазы.

Стабилизацию нефти путем ректификации можно осуществлять по следующим схемам:

- стабилизация без "горячей струи";

- стабилизация с "горячей струей";

- стабилизация в двухколонном блоке.

Рисунок 3.7 – Схема движение паровых и жидких потоков на колпачковых тарелках.

Каждая из схем стабилизации нефти имеет свои преимущества и недостатки и может быть принята в зависимости от физико-химических свойств нефти и многих других факторов, которые должны быть положены в основу технико-экономического расчёта, определяющего приемлемость схем. Соответствующие схемы приведены в разделе 7.

Нефть перед ректификационными колоннами нагревается до более высоких температур, чем при сепарации, а нагрев осуществляется в специальных аппаратах – в печах.

В блоках стабилизации путем ректификации обычно применяются высокопроизводительные печи пламенного горения типа «двускатные шатровые» или ПБ. При стабилизации сернистых и высокосернистых нефтей путем сепарации, где нагрев потока не более 800С, используют мобильные трубчатые блочные печи типа ПТБ-10 (рис. 3.8, 3.9), ПТБ-5 (рис. 3.10, 3.11), где цифра обозначает теплопроизводительность.

Рисунок 3.8 – Печь ПТБ-10. Поперечное сечение теплообменной камеры:

1 – запальник; 2 – подача газа; 3 – подача воздуха; 4 – корпус циклонной горелки; 5 – сопло горелки; 6 – теплообменные трубы; 7 – теплоизоляция.

Рисунок 3.9 – Печь ПТБ-10. Внешний вид:

1 – утепленное укрытие; 2 – ввод холодной нефтяной эмульсии; 3 – вывод нагретой нефтяной эмульсии; 4 – дымовые трубы; 5 – камера теплообменников; 6 – блок основания печи.

Блочная трубчатая печь ПТБ-10 представляет собой комплекс, состоящий из двух основных блоков: печи трубчатой ПТ-10 и блока управления и сигнализации БУС-10.

Внутри теплообменной камеры расположены четыре змеевика, состоящие из стальных бесшовных труб диаметром 159 мм со спиральным оребрением и двойников. Змеевики расположены парами, симметрично, слева и справа от продольной оси теплообменной камеры. Змеевиковые трубы по концам и в середине опираются на трубные доски из жаростойкой стали.

На нижней стенке (полу) теплообменной камеры установлены четыре сопла-конфузора для ввода продуктов сгорания в камеру и направляющие для улучшения инжекции рециркулируемых дымовых газов. Для выхода дымовых газов из камеры в нижней части боковых стенок каркаса предусмотрены дымоходы, к фланцам которых крепятся дымовые трубы.

Принцип работы теплообменной камеры заключается в том, что от горячих продуктов сгорания теплота через стенки труб змеевиков передается подогреваемой среде. Раскаленные продукты из камер сгорания через 4 сопла-конфузора в виде плоских струй поступают во внутреннее пространство теплообменной камеры. Струи инжектируют уже охлажденные дымовые газы из нижних боковых зон теплообменной камеры, создавая интенсивную рециркуляцию продуктов сгорания, смешиваются с ними и охлаждаются. Таким образом, трубы змеевика омываются охлажденными продуктами сгорания с температурой 700-9000С.

Холодная нефтяная эмульсия насосом подается во входной коллектор теплообменной камеры. Из входного коллектора нефтяная эмульсия поступает в нижние ветви четырех змеевиков, расположенных параллельными рядами в теплообменной камере, проходит по ним и собирается в выходном коллекторе.

При своем движении по змеевикам нефтяная эмульсия нагревается за счет теплоты продуктов сгорания топливного газа, сжигаемого в камерах сгорания. Подогретая до необходимой температуры нефтяная эмульсия из печи поступает в трубопровод.

Рисунок 3.10 – Печь ПТБ-5-40А. Поперечное сечение теплообменной камеры:

1 – каркас; 2 – обшивка внешняя; 3 – тепловая изоляция; 4 – обшивка внутренняя; 5,6 – доска трубная; 7 – змеевик однорядный; 8 – змеевик двухрядный; 9 – камера сгорания; 10 – перегородка; 11 – труба дымовая; 12 – контроль пламени.

Рисунок 3.11 – Печь ПТБ-5-40А. Внешний вид:

1 – камера теплообменная; 2 – блок основания печи; 3 – блок вентиляторного агрегата.

Контрольные по ХУВС

Контрольная работа по ХУВС вар 1

Ответы на вопросы

1 Значение нефти и газа в современной экономике. Нефть и газ как источник энергии и важнейшее нефтехимическое сырье

11 Жидкие алканы. Состав и строение жидких алканов, их распределение по фракциям нефти

21 Химические свойства циклоалканов. Значение циклоалканов как составной части как составной части моторных топлив, смазочных масел и как нефтехимического сырья

31 Основные реакции непредельных углеводородов, имеющих аналитическое значение: галоидирование, взаимодействие с серной кислотой, с ацетатом ртути, окисление и озонирование

41 Влияние кислородных соединений на качество нефтепродуктов

Решение задач

1. Определить относительную плотность нефтепродукта d420, если его d1515 = 0,7586

11. Масляная фракция имеет условную вязкость при 40°С и 60°С соответственно 5,24 и 3,81. Рассчитать кинематическую вязкость этой фракции в м2/с при тех же температурах

21. Определить среднюю теплоемкость жидкого нефтепродукта плотностью d4(20) = 0,923 при 120°С

31. Нефтяная фракция имеет плотность d020 = 0,95. Определить ее энтальпию при температуре выхода из вакуумной колонны 264°С

Скачать контрольную по ХУВС вар 1 (цена 700р)

Контрольная работа по ХУВС вар 2

Ответы на вопросы

2 Проблемы окружающей среды, связанные с добычей, транспортировкой и переработкой нефти и газа

12 Современные методы исследования состава алканов. Значение алканов, как составных частей моторных топлив, смазочных масел и как нефтехимическое сырье.

22 Содержание аренов в нефтях и нефтяных фракциях

32 Методы выделения и идентификации непредельных углеводородов. Влияние непредельных углеводородов, находящихся в нефтепродуктах, на их товарные характеристики.

42 Влияние кислородных соединений на качество нефтепродуктов.

Решение задач

2. Определить относительную плотность нефтепродукта d420, если его d420 = 0,872.

12. Условная вязкость сураханской нефти при 50°С равна 1,63. Определять кинематическую и динамическую вязкость нефти при той же температуре, если плотность ее р = 879кг/м3.

22. Определить среднюю теплоемкость жидкого нефтепродукта плотностью d15(15) = 0,856 при 170°С

32. Определить энтальпию паров бензина плотностью d4(20) = 0,76 при 393 °С и атмосферном давлении

Скачать контрольную по ХУВС вар 2 (цена 700р)

Контрольная работа по ХУВС вар 3

Ответы на вопросы

3 Важнейшие физические свойства нефти и нефтепродуктов: плотность, молекулярная масса, вязкость, температура вспышки и воспламенения, самовоспламенения и их связь с составом.

13 Превращение алканов в термических и каталитических процессах.

23 Разновидности ароматических углеводородов. Моно- и полициклические ароматические углеводороды.

33 Использование непредельных углеводородов в нефтехимическом синтезе.

43 Содержание азотистых соединений в нефтях и нефтепродуктах.

Решение задач

3 Относительная плотность бензиновой фракции d420 = 0,7560. Какова относительная плотность этой фракции при 50°С?

13 Кинематическая вязкость калинской нефти при 20°С и 50°С соответственно равна 65 и 16. Найти условную вязкость нефти при той же температурах.

23 Определить среднюю теплоемкость при 100°С жидкой нефтяной фракции плотностью d420 = 0,91.

33 Определить энтальпию паров бензина плотностью d420 = 0,75 и молекулярной массы 100 при 400°С и 4 МПа, если известно, что tkp =270°С и Pkp = 3,4 МПа

Скачать контрольную по ХУВС вар 3 (цена 700р)

Контрольная работа по ХУВС вар 4

Ответы на вопросы

14 Методы качественного определения, выделения и индентификации алканов. Применение цеолитов, комплексообразования с карбамидом и тиокарбамидом, кристаллизация, термической диффузии для анализа алканов

24 Физико-химические свойства ароматических углеводородов

34 Диеновые углеводороды. Содержание в продуктах термической переработки нефтяного сырья. Методы количественного определения

Решение задач

4. Определить относительную плотность нефтепродукта при 250 °С, если его d = 0,8, К = 11,5

14. Масляная фракция бинагадинской нефти имеет кинематическую вязкость при 20 °С и 50 °С соответственно 17,5*10-6 и 6,25*10-6 м2/с. Определить кинематическую вязкость при 0°С и 100°С

24. Определить теплоемкость паров нефтепродукта плотностью d1515 = 0,756 при 250°С и атмосферном давлении

34 Определить энтальпию нефтяной фракции, имеющей молекулярную массу 108, при 427°С и 7 МПа, если известно, что tkp =290°С и d1515 =0,765. Принять коэффициент К = 5,5.

Скачать контрольную по ХУВС вар 4 (цена 700р)

Контрольная работа по ХУВС вар 5

Ответы на вопросы

5 Стандартные методы определения физико-химических характеристик и нефтяных фракций.

15 Твердые алканы. Состав и строение твердых алканов. Методы их выделения из состава нефти и нефтепродуктов.

25 Современные методы анализа и выделения ароматических углеводородов.

45 Порфирины из нефти и их роль при решении вопроса о происхождении нефти. Влияние азотистых соединений нефти на качество нефтепродуктов и на катализатолры нефтепереработки. Перспективы использования азотистых соединений нефти.

Решение задач

5. Плотность мазута d420 = 0,953. Определить его плотность при 300°С, если К = 10,2.

15. Нефтяная фракция имеет кинематическую вязкость v100 =2,45*10-6 м2/с и v50 =3,51*10-6 м2/с. Определить кинематическую вязкость этой фракции при 0°С.

25. Определить теплоемкость паров нефтепродукта плотностью d4(20) = 0,789 при 300°С и атмосферном давлении.

35. Определить энтальпию нефтяной фракции при 350°С и 2,7 МПа, если плотность d420 =0,751, молекулярная масса 120, критическая температура 305°С и критическое давление 3,3 МПа.

Скачать контрольную по ХУВС вар 5 (цена 700р)

Контрольная работа по ХУВС вар 6

Ответы на вопросы

6 Современные методы разделения и исследования нефти и нефтяных фракций: перегонка, азеотропная и экстративная дистилляция, экстракция абсорбция, кристаллизация, диффузионные методы разделения, химические методы.

16. Влияние твердых алканов на эксплуатационные характеристики товарных нефтепродуктов

26. Значение ароматических углеводородов как составной части моторных топлив, смазочных масел как нефтехимического сырья

36 Современные методы анализа сернистых соединений. Методы удаления и выделения сернистых соединений и нефтяных дистиллятов

46. Смолисто-асфальтеновые вещества. Классификация. Содержание САВ в нефтях и нефтепродуктах. Особенности строения и состава

Решение задач

6. Определить относительную плотность смеси, состоящей из 250 кг бензина плотностью d420=0,756 и 375 кг керосина плотностью d420 = 0,826

16 Масляный дистиллят плотностью d1515=0,93 имеет кинематическую вязкость v100=18,15*10-6 м2/с. Определить его вязкостно-массовую константу (ВМК)

26 Определить теплоту испарения н-октана при температуре испарения 120°С, если его плотность d420 = 0,78.

36 Найти энтальпию паров нефтяной фракции с плотностью d420 = 0,72, молекулярной массой М = 100 при температуре 314°С и давлении 2,9 МПа, критическая температура 120°С. Принять коэффициент К = 5,6.

Скачать контрольную по ХУВС вар 6 (цена 700р)

Контрольная работа по ХУВС вар 7

Ответы на вопросы

7 Спектральные методы анализа нефтепродуктов: ультрафиолетовая и инфракрасная спектроскопия, масспектрометрия, ядерно-магнитный резонанс.

17 Физико-химические свойства циклоалканов, Значение работ Марковникова и его учеников по исследованию химического состава циклоалканов.

27 Количественное определение, выделение и идентификация ароматических углеводородов.

37 Области применения сернистых соединений, выделенных нефтепродуктов.

47. Минеральные вещества нефти. Зола нефти, ее содержание, количественное определение и элементный состав.

Решение задач

7 Определить абсолютную плотность пропана и н-бутана при 0,101 МПа и 0°С

17. Масляная фракция имеет плотность d420 = 0,873 и условную вязкость при 2,5 и 1,56 при 20°С и 50°С соответственно. Определить его вязкостно-массовую константу (ВМК)

27. Определить теплоту испарения нефтяной фракции плотностью d1515 = 0,75 при 140°С и атмосферном давлении

37. Смесь состоит из трех компанентов: н-пентан (m1 = 100кг), н-гексан (m2 = 60кг) и н-гептана (m3 = 40кг). Определить массовую и мольную долю этих компонентов в смеси

Скачать контрольную по ХУВС вар 7 (цена 700р)

Контрольная работа по ХУВС вар 9

Ответы на вопросы

9 Основные физико-химические характеристики алканов

19 Содержание циклоалканов в нефтях, распределение по фракциям нефти. Многообразие изомерного строений.

29 Работы отечественных и зарубежных ученых по исследованию углеводородного состава масляных фракций.

39 Нафтеновые кислоты, их состав, содержание в нефтях, распределение по фракциям.

Решение задач

9. Определить плотность d1515 жидкого нефтепродукта, имеющего молекулярную массу 130.

19. Условная вязкость мазута бинагадинской нефти при 100°С равна 3,41, при 0°С - 35. Определить условную вязкость этого мазута при 20°С.

29. Определить теплоту испарения нефтяной фракции при 159 кПа, если молекулярная масса равна 72.

39. Определить мольный состав и среднюю молекулярную массу смеси из двух компонентов, если для первого компонента m1 = 2500 кг, молекулярная масса 108, а для второго компонента m2 = 1500 кг, молекулярная масса 160.

Скачать контрольную по ХУВС вар 9 (цена 700р)

Контрольные по ХГАТ

Вариант 1 (ХГАТ)

1 Приведите и охарактеризуйте поточную схему неглубокой переработки сернистой нефти. Дай те оценку эффективности использования нефти.

2. Процесс изомеризации в схеме неглубокой переработки нефти.Принципиальная технологическая схема. Характеристика процесса, условия проведения, характеристика сырья и получаемых продуктов. Материальный баланс.

Скачать контрольную по ХГАТ вариант 1 (цена 300р)

Вариант 2 (ХГАТ)

1 Приведите и охарактеризуйте поточную схему неглубокой переработки сернистой нефти. Дай те оценку эффективности использования нефти.

2. Процесс каталитического риформинга в схеме неглубокой переработки нефти. Принципиальная технологическая схема. Характеристика процесса, условия проведения, характеристика сырья и получаемых продуктов. Материальный баланс.

Скачать контрольную по ХГАТ вариант 2 (цена 300р)

Вариант 3 (ХГАТ)

1 Приведите и охарактеризуйте поточную схему неглубокой переработки сернистой нефти. Дай те оценку эффективности использования нефти.

2. Процесс гидроочистки светлых дистиллятов в схеме неглубокой переработки нефти. Принципиальная технологическая схема. Характеристика процесса, условия проведения, характеристика сырья и получаемых продуктов. Материальный баланс.

Скачать контрольную по ХГАТ вариант 3 (цена 300р)

Вариант 5 (ХГАТ)

1. Приведите и охарактеризуйте поточную схему глубокой переработки сернистой нефти. Дайте оценку эффективности использования нефти.

2. Процесс гидроочистки вакуумного газойля в схеме глубокой переработки нефти. Принципиальная технологическая схема. Характеристика процесса, условия проведения, характеристика сырья и получаемых продуктов. Материальный баланс.

Скачать контрольную по ХГАТ вариант 5 (цена 300р)

Вариант 6 (ХГАТ)

1. Приведите и охарактеризуйте поточную схему глубокой переработки сернистой нефти. Дайте оценку эффективности использования нефти.

2. Процесс каталитического крекинга в схеме глубокой переработки нефти. Принципиальная технологическая схема. Характеристика процесса, условия проведения, характеристика сырья и получаемых продуктов. Материальный баланс.

Скачать контрольную по ХГАТ вариант 6 (цена 300р)

Вариант 8 (ХГАТ)

1. Приведите и охарактеризуйте поточную схему переработки мазута с получением максимального количества топлив сернистой нефти. Дайте оценку эффективности использования сырья.

2. Процессы крекинга (термический, каталитический, гидрокрекинг) в схеме топливной переработки мазута. Принципиальная технологическая схема гидрокрекинга. Характеристика процесса, условия проведения, характеристика сырья и получаемых продуктов. Материальный баланс.

Скачать контрольную по ХГАТ вариант 8 (цена 300р)

Вариант 12 (ХГАТ)

1. Приведите и охарактеризуйте поточную схему переработки мазута с получением топлив и масел. Дайте оценку эффективности использования сырья.

2. Процесс деасфальтизации с получением сырья для гидро- и каталитического крекинга. Принципиальная технологическая схема процесса глубокой деасфальтизации с применением различных растворителей (технология ROSЕ. технология Ахеns). Характеристика и сравнение процессов, условия проведения, характеристика сырья и получаемых продуктов. Материальный баланс.

Скачать контрольную по ХГАТ вариант 12 (цена 300р)

Вариант 15 (ХГАТ)

1. Приведите и охарактеризуйте поточную схему переработки мазута с получением топлив и масел. Дайте оценку эффективности использования сырья.

2. Процесс селективной очистки дистиллятных масляных фракций. Принципиальная технологическая схема процесса селективной очистки с использованием фурфурола. Стадия регенерации растворителя из экстрактного и рафинатного растворов. Характеристика процесса, условия проведения, характеристика сырья и получаемых продуктов. Материальный баланс.

Скачать контрольную по ХГАТ вариант 15 (цена 300р)

Вариант 16 (ХГАТ)

1. Приведите и охарактеризуйте поточную схему переработки мазута с получением топлив и масел. Дайте оценку эффективности использования сырья.

2. Процесс депарафиннзации как способ облагораживания нефтяных масел. Приведите принципиальную технологическую схему процесса депарафинизации нефтяных масляных фракций охлаждением из растворов. Характеристика процесса, условия проведения, характеристика сырья и получаемых продуктов. Материальный баланс.

Скачать контрольную по ХГАТ вариант 16 (цена 300р)

Вариант 17 (ХГАТ)

1. Приведите и охарактеризуйте поточную схему глубокой переработки сернистой нефти. Дайте оценку эффективности использования нефти.

2. Низкотемпературная депарафинизация светлых нефтепродуктов как способ облагораживания. Приведите принципиальную технологическую схему «Парекс» процесса. Характеристика процесса, условия проведения, характеристика сырья и получаемых продуктов. Материальный баланс.

Скачать контрольную по ХГАТ вариант 17 (цена 300р)

Вариант 20 (ХГАТ)

1. Приведите и охарактеризуйте поточную схему безостаточной неглубокой переработки сернистой нефти.Дайте оценку эффективности использования нефти.

2. Получение базовых масел путем гидрокрекинга. Принципиальная технологическая схема гидрокрекинга. Характеристика процесса, условия проведения, характеристика сырья и получаемых продуктов. Материальный баланс

Скачать контрольную по ХГАТ вариант 20 (цена 300р)

Контрольные по ХПНГ

Вариант 1 (ХПНГ)

1 Плотность нефти и нефтепродуктов (размерность, методы определения). Зависимость плотности от температуры

Плотностью называется масса единицы объема вещества (нефти, нефтепродукта). Единицей плотности в системе СИ является кг/м3. В исследовательской практике определяется относительная плотность.

2 Требования к карбюраторным топливам по фракционному и химическому составу, объяснить

Требования, предъявляемые к бензинам. Топливом для карбюраторных двигателей являются автомобильные бензины. Требования, предъявляемые к качеству применяемого бензина, следующие:

3 Подготовка нефти на промыслах, схема комплексной подготовки нефти, ГОСТ на подготовленную нефть

Подготовка нефти - обработка нефти c целью удаления компонентов (вода, минеральные соли, механические примеси, лёгкие углеводородные газы), затрудняющих её транспортировку и последующую переработку.

Скачать контрольную работу по ХПНГ вариант 1 (цена 350р)

Вариант 2 (ХПНГ)

1. Плотность газа, абсолютная и относительная, размерность. Формулы расчета. Расчет плотности газовой смеси

Плотность ? – количество массы вещества в единице объема.

?=m/V

где m – масса вещества; V – объем вещества.

2 Требования к реактивным топливам для двигателей с дозвуковой скоростью по фракционному и химическому составу, объяснить

Реактивные топлива - это топлива (авиационные керосины) для воздушно-реактивных двигателей (ВРД) современных самолетов и вертолетов, а также для ракет.

3 Схема узлов вакуумной перегонки мазута, аппаратура для создания вакуума

Эффективность процесса вакуумной перегонки мазута, как и пере¬гонки нефти, зависит как от параметров технологического режима, так и от конструктивных особенностей отдельных узлов блока: печи, трансферной линии, узла ввода сырья, конструкции тарелок, насадок и т. д.

Скачать контрольную работу по ХПНГ вариант 2 (цена 350р)

Вариант 4 (ХПНГ)

1 Вязкость – динамическая, кинематическая, условная. Определение размерность, формулы расчета. Зависимость вязкости нефтепродуктов от температуры (КВ, ИВ, ВВК).

Вязкость (или внутреннее трение) нефти и нефтепродуктов зависит от химического и фракционного состава. Различают динамическую и кинематическую...

2 Центановое число дизельных топлив, определение, объяснение

Цетановое число - характеристика воспламеняемости дизельного топлива, определяющая период задержки воспламенения смеси (промежуток времени от впрыска...

3 Нефтяные эмульсии, причины образования. Способы разрушения. Механизм действия каждого способа

От основного количества воды и твердых частиц нефти освобождают путем отстаивания в резервуарах на холоду или при подогреве. Окончательно их обезвоживают и обессоливают на специальных установках...

Скачать контрольную работу по ХПНГ вариант 4 (цена 350р)

Вариант 7 (ХПНГ)

1 Электрические свойства нефти и нефтепродуктов

Безводная нефть и нефтепродукты являются диэлектриками (диэлектрическая проницаемость нефти 2; для сравнения у стекла она 7-8).

2 Октановое число карбюраторных топлив, определение.

Требования, предъявляемые к бензинам. Топливом для карбюраторных двигателей являются автомобильные бензины. Требования, предъявляемые к качеству применяемого бензина, следующие:

3 Схема ЭЛОУ+АВТ+вторичная перегонка бензина. Основные показатели качества работы. Продукты перегонки, их использование.

В большинстве случаев атмосферная перегонка нефти и вакуумная перегонка мазута проводятся на одной установке АВТ, которая часто

Скачать контрольную работу по ХПНГ вариант 7 (цена 350р)

Вариант 10 (ХПНГ)

1. ИТК – основная характеристика нефтей, ее использование для выбора варианта переработки нефти

При перегонке нефти в стандартных условиях получают кривую ИТК (состав по ИТК), по которой можно установить выход любых фракций (бензиновых, керосиновых...

2. Детонационная стойкость бензинов, методы оценки, пути повышения детонационной стойкости

Физико-химические свойства автомобильных бензинов и регулировочные параметры двигателей должны быть тщательно увязаны друг с другом.

3 Схема узлов вакуумной перегонки мазута, аппаратура для создания вакуума

Эффективность процесса вакуумной перегонки мазута, как и перегонки нефти, зависит как от параметров технологического режима, так и от конструктивных

Скачать контрольную работу по ХПНГ вариант 10 (цена 350р)

Вариант 13 (ХПНГ)

1. Катализаторы гидроочистки. Состав, объяснить бифункциональность

Используемые в промышленных гидрогенизационных процессах катализаторы являются сложными композициями, и в их состав входят, как правило, следующие компоненты:

1) металлы VIII группы: Ni, Co, Pt, Pd, иногда Fe;

2. Принципиальная схема двухступенчатого гидрокрекинга

Назначение – получение дополнительных количеств светлых нефтепродуктов каталитическим разложением тяжелого сырья в присутствии водорода.

3. Определить коэффициент рециркуляции, если при каталитическом крекинге получено %: газа - 10, бензина - 25, кокса - 1, легкого газойля - 20, тяжелого газойля - 44. Процесс идет с 50% рециркуляцией тяжелого газойля.

Скачать контрольную работу по ХПНГ вариант 13 (цена 350р)

Вариант 14 (ХПНГ)

1. Температура вспышки, воспламенения и самовоспламенения, назначение этих характеристик, методы определения

Температура вспышки - наименьшая температура конденсированного вещества, при которой в условиях специальных испытаний над его поверхностью образуются пары, способные вспыхивать

2 Требования к карбюраторным топливам по фракционному и химическому составу, объяснить

Требования, предъявляемые к бензинам. Топливом для карбюраторных двигателей являются автомобильные бензины. Требования, предъявляемые к качеству применяемого бензина, следующие:

3. Необходимость обезвоживания, обессоливания и стабилизации нефти на промыслах ГОСТ на подготовленную нефть

Подготовка нефти является завершающей стадией всех нефтепромысловых процессов.

Необходимо очистить нефть от нежелательных примесей

Скачать контрольную работу по ХПНГ вариант 14 (цена 350р)

Вариант 15 (ХПНГ)

1. Кривые ОТК и ОИ, их построение и назначение

Экспериментальные данные для построения кривых ОИ зачастую отсутствуют, поэтому обычно их строят исходя из зависимости между линиями ОИ и ИТК. При этом кривую ОИ приближенно определяют как прямую линию.

2. Требования к реактивным топливам для двигателей с дозвуковой скоростью по фракционному и химическому составу, объяснить

Реактивные топлива - это топлива (авиационные керосины) для воздушно-реактивных двигателей (ВРД) современных самолетов и вертолетов, а также для ракет.

3. Схема ЭЛОУ + АВТ + вторичная перегонка бензина. Основные показатели качества работы. Продукты перегонки нефти их использование

Мощности действующих сейчас АВТ колеблются от 0,5 до 10 млн т/год.

Рис. 1 - Принципиальная технологическая схема ЭЛОУ+АВТ+ вторичная перегонка бензина:

Скачать контрольную работу по ХПНГ вариант 15 (цена 350р)

Cтраница 1 из 2