Решение задач часть 5-1

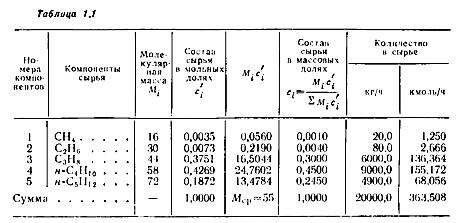

Задача 6.1 Рассчитать пропановую колонну газофракцпонирующей установки при следующих исходных данных: состав сырья (мол.%) СН4 - 0,35, С2Н6 - 0,73, С3Н8 - 37,51, н-С4Н10 - 42,69, н-С5Н12 - 18,72; содержание н-С4Н10 в дистилляте должно быть не более 1,3 мол.%, содержание С3На в остатке - не более 4 мол.%; сырье подается в колонну при температуре Т{ = 353 К; производительность колонны по сырью Gчас = 20000 кг/ч; начальная температура воды, подаваемой в конденсатор-холодильник колонны, 296 К. Из всех известных методов расчета ректификации многокомпонентных смесей выбран метод «от тарелки к тарелке» как наиболее точный и надежный, хотя и более трудоемкий, если вычисления ведутся без использования ЭВМ. В расчете делаются общеизвестные допущения, не приводящие к существенному нарушению точности. Расчет ведется методом постепенного приближения [1, с. 305-308]

Скачать решение задачи 6.1 (цена 120р)

Задача 6.2 Рассчитать отпарную рафинатную колонну установки очистки масел парными растворителями при следующих исходных данных: производительность колонны по сырью (смесь рафината п растворителя) G = 50000 кг/ч; содержание растворителя в сырье c1 = 2 масс.%; состав растворителя - 50 масс.% фенола и 50 масс.% крезола; плотность рафината при температуре 293 К равна р293 = 880 кг/м3; молекулярные массы - рафината М2 = 620, растворителя М1 = 100; давление в колонне P =101,3*103 Па; содержание растворителя в нижнем продукте (остатке) колонны х*н = 0,005 масс.%; расход перегретого водяного пара z = 2 масс.% на сырье.

Заданная для расчета отгонная ректификационная колонна предназначена для выделения растворителя из практически нелетучего остатка, в основном состоящего из масла (рафината). В технологии нефти такие колонны называются отпарными.

Процесс ректификации в колонне протекает в присутствии перегретого водяного пара. Ввиду того что исходное сырье (растворитель + масло) представляет собой бинарную систему, состоящую из летучего растворителя (низкокипящий компонент) и практически нелетучего масла (высококииящий компонент), можно считать, что по всей высоте колонны паровой поток будет состоять только из паров растворителя и водяного пара. При расчете колонны необходимо определить для всех ее межтарелочных отделений элементы ректификации - составы, количества, температуры и энтальпии паровых и жидких потоков, чтобы установить, какое число тарелок необходимо при заданных условиях разделения. Определение элементов ректификации в отгонной колонне проводим аналитическим методом «от тарелки к тарелке» путем использования уравнений материального и теплового балансов, уравнения изотермы жидкой фазы бинарного раствора и уравнения Авогадро - Дальтона.

Скачать решение задачи 6.2 (цена 120р)

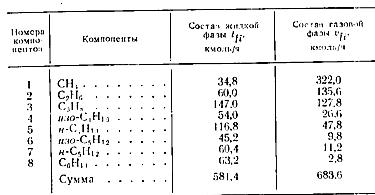

Задача 6.3 Рассчитать фракционирующий абсорбер для извлечения пропана и более тяжелых углеводородов из жидкой и газовой фаз питания, состав которых приводится в табл. 1.16.

Фракционирующий абсорбер предназначен для возможно более полного извлечения пропана из газожидкого сырья, содержащего значительные количества этана и метана. Конструктивно он представляет собой комбинированный аппарат, состоящий из абсорбционной и десорбционной частей (абсорбера и десорбера), получающих раздельное питание - газовое и жидкое. Фракционирующий абсорбер рассматривается как абсорбционно-десорбционная колонна. В основу его расчета положены уравнение и график Кремсера.

В качестве расчетных температур для абсорбции и десорбции обычно принимают среднеарифметические значения температур верха и низа соответственно абсорбера и десорбера. Для абсорбции многокомпонентной углеводородной смеси эта средняя расчетная температура равна 303-313 К, для десорбции она составляет величину порядка 353-393 К. Анализ работы фракционирующего абсорбера показывает, что при значительном количестве десорбируемых компонентов п относительно высокой их температуре может существенно ухудшиться работа абсорбера. При слишком же низкой температуре насыщенного абсорбента приходится подводить большее количество тепла в низ десорбера, что приводит к увеличению эксплуатационных расходов. Для того чтобы уменьшить влияние высокой температуры продуктов десорбции па процесс абсорбции, в качестве расчетной температуры абсорбции принимают температуру низа абсорбера.

Технологическим расчетом аппарата должны быть определены: количества и составы верхнего и нижнего продуктов, количество тощего абсорбента, температуры верха и низа десорбера, тепло кипятильника, точки отбора сорбента для промежуточного охлаждения его, основные размеры (диаметр и высота) абсорбера и десорбера, а также гидравлическое сопротивление тарелок.

Скачать решение задачи 6.3 (цена 120р)

Задача 6.4 Рассчитать экстракционную колонну для разделения смеси ароматического углеводорода о-кснлола и парафинового углеводорода н-октана, используя в качестве растворителя диметилсульфоксид (ДМСО), при следующих исходных данных: производительность колонны по сырью G = 25000 кг/ч; кривая равновесия (рис. 1.16) [24]; состав сырья - о-ксилола vk = 30 объемн.% и н-октана v0 = 70 объемн.%; содержание о-ксилола в рафинате vkk = 5 объемн.%; относительная плотность о-ксилола р277 = 0,8668 а н-октана р277 = 0,6849; температура процесса Т = 313 К.

Экстракционная колонна предназначена для экстракции ароматических углеводородов из смеси с неароматическими углеводородами, входящими в состав катализатов риформинга.

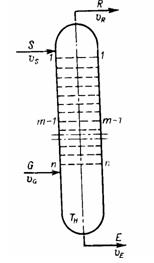

Углеводородное питание О в экстрактор поступает в нижнюю часть, а растворитель 5 подается в верхнюю часть аппарата (рис. 1.17). Продуктами колонны являются уходящая сверху рафинатная фаза и уходящая снизу экстрактная фаза Е. На схеме экстракционной колонны рядом с массовым количеством каждого потока указано также его объемное количество V.

Для создания дополнительной движущей силы экстракции в колонне поддерживают определенный температурный градиент [25, с. 230]. Поэтому на верху колонны температура Та выше температуры Ти в низу аппарата. Давление в колонне практически не оказывает влияния на процесс.

Для экстракционной колонны должны быть известны условия равновесия системы растворитель - ароматический углеводород - неароматический углеводород.

При данной температуре, отвечающей условиям равновесия системы, противоточная экстракция одним растворителем характеризуется следующими параметрами [25, с. 112]:

а) числом теоретических ступеней контакта;

б) относительным расходом растворителя;

п) составом фаз рафината и экстракта Е.

Эти переменные нельзя выбирать произвольно из-за существования между ними определенной зависимости. Можно выбрать любые два из параметров, тогда два других будут определены расчетом. Часто в качестве независимых переменных назначаются составы фаз К и Е. Число ступеней контакта, необходимое для получения заданного состава этих фаз, и соответствующий расход растворителя определяются построением или расчетом.

Для определения числа ступеней контакта построением по известным методам [26] помимо кривых равновесия должны быть заданы линии сопряжения (ноды). Если по условиям равновесия систем растворитель - ароматический углеводород - неароматический углеводород в литературе [24, 27-33] имеются в настоящее время обширные сведения, то для линий сопряжения они весьма ограничены (27, 31, 34]. Расчет числа ступеней контакта в экстракционных колоннах методами построения вызывает в этой связи определенную трудность и поэтому часто его осуществляют по эмпирическим формулам [25].

При наличии достаточных сведений о фазовых равновесиях систем жидкость - жидкость удобно расчет материального баланса экстракционной колонны производить при помощи диаграмм равновесия, а число ступеней экстракции определять, пользуясь эмпирической формулой Альдерса [25].

Расчетная схема экстракционной колонны.

Скачать решение задачи 6.4 (цена 120р)

Задача 6.5 Рассчитать необходимую поверхность теплообмена и число теплообменных аппаратов типа «труба в трубе» для нагревания нефти дистиллятом дизельного топлива при следующих исходных данных:

а) дистиллят дизельного топлива: количество G1 = 16000 кг/ч; относительная плотность р = 0,835; кинематическая вязкость - при 293 К v293 = 1,05*10-6 м2/с, при 323 К v323 = 10-6 м2/с; начальная температура Т'1 = 538К

б) нефть: количество G2 = 80000 кг/ч; относительная плотность р291 = 0,860; кинематическая вязкость - при 293 К v293 = 2*10^6 м2/с, при 323 К v323 = 1,7*10^-6 м2/с; начальная температура Т2 = 393 К.

Рассмотреть два варианта расчета: 1) наружная и внутренняя трубы гладкие; 2) наружная поверхность внутренней трубы оребренная.

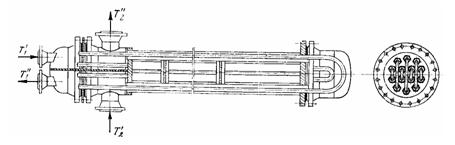

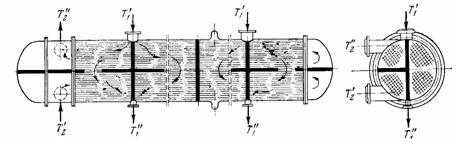

Основными элементами аппарата в соответствии с нормалями ВНИИНефтемаша Н382-56 является секция пучка, показанная на рис. 2.1 (см. ниже). Один из теплоносителей движется по внутренним трубам, делая в них два хода. Другой теплоноситель движется в межтрубном пространстве кольцевого сечения, делая в нем тоже два хода.

Из конструктивной схемы секции на рис. 2.1 видно, что в теплообменнике осуществляется полный противоток. Теплообменные аппараты данного типа могут иметь одну, две или три секции. Секции включаются последовательно.

Схема теплообменника

Скачать решение задачи 6.5 (цена 120р)

Задача 6.6 Рассчитать горизонтальный холодильник для охлаждения керосинового дистиллята воздухом при следующих исходных данных: количество охлаждаемого керосина G1 = 35 000 кг/ч; относительная плотность керосина р277 = 0,800; начальная температура керосина Т1 = 377 К; конечная температура керосина T1/ = 315 К; начальная температура воздуха (сухого) Т'2 = 299 К; конечная температура воздуха T2/ = 333 К.

При расчете рассмотреть аппарат с гладкой и оребренной наружной поверхностью.

В нефтеперерабатывающей промышленности все большее распространение получают воздушные холодильники и конденсаторы-холодильники различных технологических потоков.

Применение аппаратов воздушного охлаждения дает ряд эксплуатационных преимуществ, из которых главнейшими являются: экономия охлаждающей воды и уменьшение количества сточных под; значительное сокращение затрат труда на чистку аппарата ввиду отсутствия накипи н отложения солей; уменьшение расходов, связанных с организацией оборотного водоснабжения технологических установок.

Трубки в аппаратах воздушного охлаждения применяются с наружным спиральным оребренпем, в результате чего существенно улучшается теплопередача. Интенсификация теплообмена с помощью оребрения поверхности труб может быть достигнута только при условии хорошего подвода тепла от стенок труб к ребрам, что обеспечивается изготовлением ребристых труб из материалов с высоким коэффициентом теплопроводности или изготовлением ребристых труб из биметалла, причем материал ребер должен обладать большим коэффициентом теплопроводности, чем материал трубы.

Ниже приводится проектный расчет воздушного холодильника горизонтального типа.

Скачать решение задачи 6.6 (цена 120р)

Задача 6.7 Рассчитать кожухотрубчатый конденсатор-холодильник установки каталитического крекинга при следующих исходных данных: в конденсатор-холодильник из ректификационной колонны поступает парогазовая смесь в количестве 79740 кг/ч, в том числе сухого газа 8440 кг/ч, бутан-бутнленовой фракции 12300 кг/ч, дебутанизированного бензина 56000 кг/ч, водяного пара 3000 кг/ч; относительная плотность дебутанизированного бензина р = 0,745; начальная температура охлаждающей воды Т'2 = 298 К; давление на верху ректификационной колонны 157*103 Па (1,6 ат).

Состав углеводородной части газов и паров, поступающих в аппарат, приводится в табл. 2.2, кривая ИТК дебутапизированного бензина изображена на рис. 2.9.

Особенности работы конденсаторов-холодильников и общие принципы их технологического расчета достаточно подробно изложеиы п литературе [5, с. 563-566]. Ниже приводится поверочный расчет стандартного кожухотрубчатого конденсатора-холодильника установки каталитического крекинга. В этом аппарате происходит неполная конденсация продуктов парогазового потока, который затем в газосепараторе разделяется па жирный газ, нестабильный бензин и воду. Жирный газ содержит небольшое количество водяного пара и значительное количество бензиновых фракций, нестабильный бензин содержит заметное количество растворенных газов с высокой летучестью. Именно поэтому жирный газ и нестабильный бензин направляются на газофракционирующую установку, на которой получают стабильный бензин, бутан-бутиленовую и пропан-пропиленовую фракции и сухой газ.

Схема холодильника - конденсатора

Скачать решение задачи 6.7 (цена 120р)

Задача 6.8 Рассчитать испаритель пропановой колонны газофракционирующей установки при следующих исходных данных: производительность колонны по сырью G = 20000 кг/ч; молекулярная масса сырья 55; давление в низу колонны (абсолютное) 1,47 МПа.

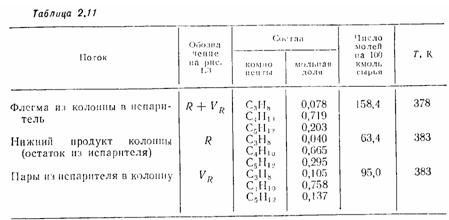

Количества, составы и температуры потоков, поступающих в испаритель и уходящих из пего ('см. рис. 1.3), приведены в табл. 2.11.

Горячим теплоносителем в испарителе, как правило, является водяной пар.

В результате расчета испарителя необходимо определить его поверхность теплообмена и количество греющею пара. Исходные данные к расчету испарителя получаются в результате расчета ректификационной колонны, которую он обслуживает.

Параметры греющего пара должны быть выбраны так, чтобы обеспечить в испарителе достаточно высокий температурный напор.

Скачать решение задачи 6.8 (цена 120р)

Задача 6.9 Рассчитать вертикальную цилиндрическую трубчатую печь для нагрева и частичного испарения экстрактного раствора, получаемого на установке очистки масел фурфуролом при следующих исходных данных: количество экстрактного раствора Gс = 480 т/сут (в том числе, экстракта 110 т/сут, фурфурола 370 т/сут); относительная плотность экстракта р = 0,975; молекулярная масса экстракта М2 = 500; температура экстрактного раствора на входе в печь Т1 = 438 К, на выходе из печи Т2 = 503 К; давление продукта на выходе из змеевика печи Pп = 0,25 МПа.

В печи следует установить пароперегреватель производительностью Z - 1850 кг/ч водяного пара. Температура пара на входе в печь Тs = 393 К, на выходе из печи Tпар = 513 К.

Топливо - газ следующего состава (объемн. %): СН4 - 95,86; С2Н6 - 0,67; С3Н8 - 1,0; н-С4Н10 - 1,83; СO2 - 0,64. Плотность газа при нормальных условиях рг = 0,760 кг/м3.

Скачать решение задачи 6.9 (цена 120р)