Решение задач часть 2-1

Задача 1.1 Составить материальный баланс процесса пиролиза бензина производительностью 600 тыс. т/год товарного этилена.

Исходные данные

Число часов работы в году 7920. Суммарные потери этилена на всех стадиях производства 4%. Глубина отбора этилена потенциального содержания на стадиях газоразделения 98%. Выход продуктов пиролиза бензина % (масс.) Н2 – 0,85, CH4 – 15,8; CO + CO2 + H2S – 0,1; C2H2 – 0,4; C2H4 – 27,5; C2H6 – 4,4; C3H4 – 0,3; C3H6 – 13; C3H8 – 0,56; C4H6 – 4,2; C4H8 – 3,1; C4H12 – 0,4, жидкие продукты C5 - 200°C – 23,2, тяжелые смолы (выше 200°C) – 6,4, кокс – 0,1.

Состав продуктов пиролиза этана % (масс.) Н2 – 3,5 СН4 – 5, СО + СО2 – 0,5, С2Н2 – 0,5, С2Н6 – 37,2; С2Н4 – 47,6; С3Н6 – 0,9; С3Н8 – 0,1; С4Н6 – 1,2; С4Н8 – 1,2; С4Н10 – 0,1; С5 и выше – 3,1.

Скачать решение задачи 1.1 (цена 100р)

Задача 1.2 Составить материальный баланс процесса пиролиза на осонвании данных задачи 1.1 с учетом рециркуляции пропана. Рассчитать нагрузку по бензину, этану и пропану и выход этилена в расчете на сырье

состав продуктов пиролиза пропана Н2 – 1,2, СО + СО2 – 0,5, СН4 – 24 С2Н2 – 0,3, С2Н6 – 6,5; С2Н4 – 36,2; С3Н6 – 14,2; С3Н8 – 8,1; С4Н6 – 1,8; С4Н8 – 0,1; С4Н10 – 0,1; С5 и выше – 6,6.

Скачать решение задачи 1.2 (цена 100р)

Задача 1.3 Составить материальный баланс установки пиролиза керосино-газойлевой фракции производительностью 150 тыс. т/год товарного этилена с учетом рециркуляции этана

Исходные данные

выход продуктов пиролиза газойля % (масс.) Н2 – 0,82; СН4 – 10,6; СО + СО2 + H2S – 0,2; C2H2 – 0,3; C2H4 – 23; C2H6 – 8,6; C3H4 – 0,7; C3H6 – 14,5; C3H8 – 0,4; C4H6 – 4,1; C4H8 – 4,7; C4H12 – 0,2, жидкие продукты C5 - 200°C – 17,1, тяжелые смолы (выше 200°C) – 10,63, кокс – 0,15.

Состав продуктов пиролиза этана % (масс.) Н2 – 3,5 СН4 – 5, СО + СО2 – 0,5, С2Н2 – 0,5, С2Н6 – 37,2; С2Н4 – 47,6; С3Н6 – 0,9; С3Н8 – 0,1; С4Н6 – 1,2; С4Н8 – 1,2; С4Н10 – 0,1; С5 и выше – 3,1.

Скачать решение задачи 1.3 (цена 100р)

Задача 1.4 При пиролизе прямогонного бензина на установке производительностью 450 тыс. т/год этилена, выход этилена, пропилена, бутенов и бутадиена в расчете на пропущенное сырье (без учета рециркуляции этана) составляет 27,5; 13; 3,1 и 4,2% (масс.) соответственно. Как измениться производительность по сырью и количество продуктов реакции при использовании инициатора, если выход продуктов реакции в этом случае составит: этилена - 40,2; пропилена - 11,3; бутенов - 2,4 и бутадиена - 4,5 % (масс.)?

Скачать решение задачи 1.4 (цена 100р)

Задача 1.5 Рассчитать расход реагентов на 1 т ИПБ в процессе алкилировапия бензола пропиленом.

Исходные данные:

состав продуктов алкилирования, % (масс.): гексены - 0,24; этилбензол (ЭБ) - 1,0; пзопропилбензол (ИПБ) - 97,0; н-пропилбензол (НПБ) - 0,06; бутилбензол (ББ) - 1,3; диалкилбензолы (ДАВ) - 0,04; тетраалкнлбензолы (ТАБ) - 0,16; смола - 0,2; потери бензола Пб = 25,9 кг/т ИПБ;

потери пропилена ПС3Н6=14,7 кг/т ИПБ.

Скачать решение задачи 1.5 (цена 80р)

Задача 1.6 На основе данных задачи 1.5 рассчитать состав и количество реагентов и катализаторного комплекса, подаваемых в алкилатор.

Дополнительные данные

производительность установки по ИПБ 120000 т/год; число часов работы в году 8400; состав пропиленовой фракции, % (масс.): хС2Н6 = 0,5; хС3Н6 = 99,0; хС3Н8 = 0,5; конверсия пропилена 0,963; содержание бензола в свежем бензоле 100% (масс.); состав циркулирующего бензола, % (масс.): бензола - 99,5; этилбензола - 0,01; изопропилбензола - 0,49; мольное соотношение бензол : пропилен 3:1; количество циркулирующих диалкилбензолов в расчете на бензольную шихту 14,2 % (масс.); расход катализатора AlCl3 6 кг/т ИПБ; содержание АlCl3 в катализаторном комплексах % xk = 15 %(масс.); массовое соотношение бензола и ПАБ в катализаторном комплексе 1,8 : 1; расход промотора - этилхлорида (С2Н5С1) в расчете на АlСl3 xпр = 0,2 кг/кг.

Скачать решение задачи 1.6 (цена 100р)

Задача 1.7 На основе данных задач 1.5 и 1.6 рассчитать количество побочных продуктов и составить материальный баланс: алкилатора.

Скачать решение задачи 1.7 (цена 100р)

Задача 1.8 Составить материальный баланс реактора первой стадни дегидрирования н-бутана.

Исходные данные: |

производительность установки по бутадиену 130 тыс. т/год; расходный коэффициент по бутану на 1 т бутадиена 2,15 т/т; состав свежей бутановой фракции, % (масс.): изобутан - 0,6; н-бутан - 99,0; углеводороды С5 и выше - 0,4;

состав рециркулирующей бутановой фракции, % (масс.): углеводороды С3 - 0,5; н-бутены - 5,0; изобутан - 1,0; н-бутан - 93,1; углеводороды С5 и выше - 0,4; состав продуктов разложения, % (масс.): Н2 - 3,6; СН4 - 3,1; С2Н4 - 25; С2Н6 - 2,0; С3Н6 - 4,2; С3Н8 - 3,1; С4Н6 - 5,6; изо-С4Н8 - 2,5; н-С4Н8 - 67,6; С5 и выше - 3,3; С в СО - 1,3; кокс - 1,2; конверсия: н-бутана - 46,7; изобутана - 59,0; н-бутеиов - 50,0;

выход па пропущенное сырье, % (масс.): бутенов ВС4н8 = 30,9; бутадиена ВС4Н6 = 2,5; селективность, % (масс.): по бутенам СС4Н8 = 67,6; по бутадиену

СС4Н6 = 5,5; число часов работы в году 8000; расход азота, подаваемого в десорбер реактора, xN2 = 2,5 % (масс.) в расчете на загрузку.

Скачать решение задачи 1.8 (цена 100р)

Задача 1.9 Составить материальный баланс реактора дегидрирования н-бутенов.

Исходные данные:

производительность установки по бутадиену 180 тыс. т/год; число часов работы установки в году 8160 ч; выход бутадиена: в расчете на разложенные н-бутены 80% (масс.); в расчете на пропущенные н-бутены 17% (масс.); конверсия (%): н-бутенов - 21; изобутилепа - 2; бутана - 1; бутадиена - 40; потери бутадиена па стадиях дегидрирования и газоразделения 5 %; состав бутеновой фракции, поступающей на дегидрирование, % (масс.): С3Н8 - 0,1; С4Н6 - 0,8; изо-С4Н8 - 7,0; н-С4Н8 - 78,2; С4Н10- 13,2; С5 и выше - 0,7; состав продуктов разложения, % (масс.): Н2 - 3,5; СН4 - 2,5; С2Н4 - 1,6; С2Н6 - 0,6; С3Нб - 2,0; С3Н6 - 0,5; С4Н6 - 77,3; С5 и выше - 2,6; С в СО2 - 8,0; кокс - 1,4; мольное соотношение водяной пар : бутены = 11.

Скачать решение задачи 1.9 (цена 100р)

Задача 1.10 Составить материальный баланс процесса окислительного дегидрирования н-бутенов.

Исходные данные:

производительность установки по бутадиену 60 тыс. т/год; степень извлечения на стадиях разделения контактного газа и выделения бутадиена n1 = 97 и n2 = 96,5 % (масс.) соответственно; механические потери 2 %; число часов работы установки в году 8000; конверсия н-бутенов 77,7 %; выход бутадиена на пропущенные н-бутены 72,9% (масс.); селективность 93,8% (мол.); конверсия, %: н-бутана - 5,0; бутадиена - 66,7; бутенов - 77,0; мольное соотношение реагентов: О2: Н2О : С4Н8 = 0,61 : 16 : 1; состав загрузки, % (масс.): С4Н6 - 0,4; изо-С4Н8 - 0,3; н-С4Н8 - 92,2; С4Н10 - 6,5; С5Н12 - 0,6; состав продуктов разложения % (масс.): СН4 - 0,01; С в СО - 0,30; С в СО, -4,05; С2Н„ - 0,2; С3Н6-0,1; С4Н6 - 90 2-СНа = СН - С = СН - 0,20, С5Н12 - 0,2; С + Н в СН3СОСН3 - 0,1; С4Н4О (фуран) - 0,3; СН2 = СН - СНО - 0,08; НСНО - 0,07; Н2 в Н2О - 4,19.

Скачать решение задачи 1.10 (цена 100р)

Задача 1.11 Составить материальный баланс реактора одностадийного дегидрирования н-бутана. Определить степень одностадийности процесса и состав контактного газа.

Исходные данные

производительность установки по бутадиену 120000 г/год; расходный коэффициент по бутану на 1 т бутадиена 2,05; число часов работы установки в году 8200; конверсия, %; н-бутана - 40; изобутана - 46; бутадиена - 40; состав свежей бутановой фракции, % (масс.): изо-С4Н10 - 0,6; н-С4Н10 - 99,0; С5 и выше - 0,4, состав рециркулирующей бутан-бутеиоиой фракции, % (масс); С3Н6 - 0.1; С3Н8 - 0,1; С4Н6 - 0,5; изо-С4Н8 - 5,0; н-С4Н8 - 45,0; изо-С4Н10 - 3,0; н-С4Н10 - 46,1; С5 и выше - 0,2; состав продуктов разложения, % (масс.): Н2 - 5,0; СН4 - 9,0; С2Н4 - 5,0; С2Нб - 5,2; С3Н6 - 9,3, С3Н8 - 4,2; С4Н6 – 52; изо-С4Н8 - 4,0, н-С4Н8 - 1,3; С5 и выше - 1,0; С в СО - 0,5; С в СО2 - 0,5; кокс - 3,0.

Скачать решение задачи 1.11 (цена 100р)

Задача 1.12 Составить материальный баланс процесса окисления изопропилбензола (ИПБ) в реакторе колонного типа.

Исходные данные:

производительность установки по фенолу 90000 т/год; расходный коэффициент изопропилбснзола на 1 т фенола 1,5; содержание, % (масс.): гидропероксида изопропилбензола (ГПИПБ) в окислительной шихте - 3; продуктов распада и окислительной шихте - 0,3; ГПИПБ в реакционной массе окисления - 20; продуктов распада в реакционной массе окисления - 1,5; степень использования кислорода воздуха 0,75; температура на верхней тарелке 120"С; число часов работы установки в году 7920; давление в окислительной колонне 0,3 МПа.

Скачать решение задачи 1.12 (цена 100р)

Задача 1.13 Составить материальный баланс колонн концентрирования и укрепления гидропероксида изопропилбензола (ГПИПБ), работающих с рециклом дистиллята второй колонны в первую (рис. 1.1).

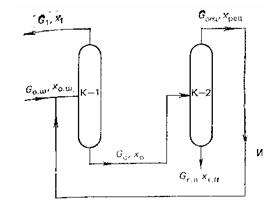

Рис. 1.1 – Схема работы колонны концентрирования гидропероксида изопропилбензола с рециклом дистиллята второй колонны в первую: К1, К2 - колонны

Исходные данные

количество окислительной шихты 126866,3 кг/ч; количество реакционной массы окисления 119921,8 кг/ч; содержание изопропилбензола (ИГ1Б): в реакционной массе окисления 0,785; в окислительной шихте 0,967; содержание : ИПБ в техническом ГПИПБ 0,03; ИПБ в дистилляте 2-й колонны (рециркуляте) 0,7; ГПИПБ и продуктов его распада в остатке 1-й колонны 0,6.

Скачать решение задачи 1.13 (цена 100р)

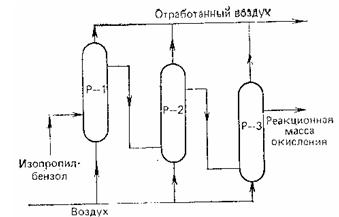

Задача 1.14 Определить количество отработанного воздуха, степень использования кислорода и содержание изопропилбензола в отработанном воздухе при окислении изопропилбензола в реакторе каскадного гни а, состоящем из трех последовательных реакторов; воздух в реакторы подается ступенчато (рис. 1.2).

Исходные данные:

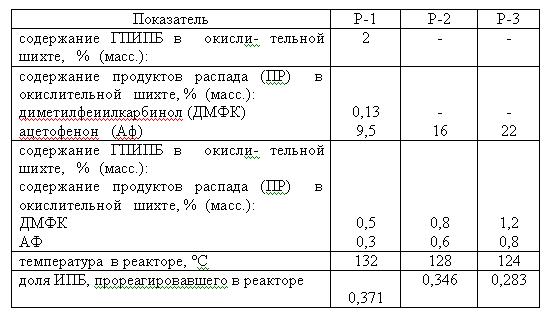

количество воздуха, поступающего в реактор, кг/ч: Р-1 - 9200; Р-2 - 8800; Р-3 -7500; состав отработанного воздуха, % (масс.):

Рис. 1.2 – Схема работы реактора окисления ИПБ каскадного типа Р-1, Р-2, Р-3 – реакторы

Скачать решение задачи 1.14 (цена 100р)

Задача 1.15 Определить количество реакционной массы на выходе из каждого реактора, количество гпдропероксида изопропнлбензола (ГПИПБ), образующегося в каждом реакторе при окислении изопропилбепзола (ИПБ) в реакторе каскадного типа.

средняя степень использования воздуха 0,8; количество свежего изопропилбензола 25 000 кг/ч. Остальные необходимые для расчета данные взять из условий задачи 1.14.

Скачать решение задачи 1.15 (цена 100р)

Задача 1.16 Составить материальный баланс колонн концентрирования гидропероксида изопропилбензола (ГПИПБ) для случая, когда дистиллят обеих колонн поступает в окислительную шихту (рис. 1.3).

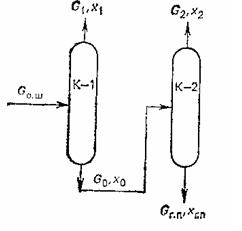

Рис. 1.3 - Схема работы колонна концентрирования ГПИПБ, работающих без рецикла дистиллята второй колонны

Исходные данные:

суммарное содержание гидропероксида и продуктов распада (ГП + ПР) в окислительной шихте - 0,055; в реакционной массе - 0,27; количество, кг/ч: окислительной шихты - 44897,2; реакционной массы - 41055,4; содержание ГП + ПР: в техническом ГП - 0,96; в остатке 1-й колонны - 0,7; содержание ПР: в окислительной шихте - 0,005; в реакционной массе - 0,02 масс, доли; в смеси ГП и ПР дистиллята 1-й колонны - 10; в смеси ГПИПР дистиллята 2-й колонны - 20 %.

Скачать решение задачи 1.16 (цена 100р)

Задача 1.17 Рассчитать расход реагентов, загрузку реактора и количество получаемых продуктов при прямой гидратации этилена.

Исходные данные:

производительность установки по этиловому спирту 12000 кг/ч; распределение этилена на образование продуктов (селективность), % (масс.): этилового спирта С1 =95,5; диэтилового эфира С2 = 2; ацетальдегида С3 = 1,5; полимеров С4 = 1,0; мольное соотношение водяной пар : С2Н4 = 0,7 : 1; конверсия этилена 4,5%.

Скачать решение задачи 1.17 (цена 100р)

Задача 1.18 В процессе прямой гидратации этилена из гидрататора выходит парогазовая смесь, которая подвергается двухступенчатой конденсации при температурах 145 и 40°С; на выходе из гидрататора смесь защелачивается раствором щелочи. Определить количество паров и жидкости после каждой ступени конденсации.

Исходные данные: значения констант фазового равновесия К:

при температуре 145°С: С2Н5ОН - 0,355; (С2Н5)2О - 0,757; СН3СНО -0,785; Н2О - 0,104; при температуре 40 °С: С2Н5ОН - 0,023; (С2Н5)2О - 0,32; СН3СНО -0,16; Н2О - 0,00296; количество воды в растворе щелочи, подаваемой на нейтрализацию, 9076,5 кг/ч; отчество воды на отмывку отдувки высокого давления от спирта 0,8 м3/ч.

Дополнительные данные, необходимые для расчета, взять из условий задач 1.17 и 1.19.

Скачать решение задачи 1.18 (цена 100р)

Задача 1.19 Составить сводный материальный баланс прямой гидратации этилена, определить количество отдувки высокого давления и реагентов, состав продуктов реакции.

Исходные данные

давление в системе конденсации и сепарации 7 МПа; температура 1-й ступени конденсации 145°С; температура 2-й ступени конденсации и в сепараторе высокого давления 40°С (спирто-водный конденсат после 1-й ступени конденсации отделяется от газа); количество воды на отмывку отдувки высокого давления от спирта 0,8 м3/ч, количество конденсата после конденсации при температуре 145°С 74325 кг/ч; состав свежего этилена, % (масс.): СН4 - 0,8; С2Н4 - 98; С2Н6 - 1,2; содержание этилена в циркулирующем этилене 88 % (масс.). Остальные необходимые для расчета данЕше взять из условий задач 1.17 и 1.18.

Скачать решение задачи 1.19 (цена 100р)

Задача 1.20 На основе данных задач 1.17 и 1.19 рассчитать количество отдуваемого газа, количество растворенного газа, расход свежего этилена п концентрацию мегана и этилена в циркулирующем газе, если концентрация этилена в свежем этилене равна 99,9% (масс.), а в циркулирующем этилене 88,92 и 95% (масс.). Количество спирто-водного конденсата в отделителе высокого давления примять 17,5 м3/ч (как и в задаче 1.19). Сопоставить полученные результаты с результатами задачи 1.19.

Скачать решение задачи 1.20 (цена 100р)

Задача 1.21 Определить количество реагентов и продуктов реакции гидрирования эфиров синтетических жирных кислот.

Исходные данные:

производительность установки по спиртам 9000 т/год; число дней работы установки в году 313; потери спиртов на всех стадиях производства 7,25% (масс.); конверсия эфиров 98 %; селективность превращения эфиров в спирты 99% (масс.); потери эфиров на стадии приготовления пасты 0,3%; состав фракции эфиров, % (масс.): метиловые эфиры - 98,8; метанол - 1,0; вода - 0,2; состав технического водорода, % (мол.): Н2 - 99,8; N2 - 0,2; доля метиловых эфиров, гидрирующихся до предельных углеводородов 1 %; доля метанола, восстанавливающегося до метана, 1 %; расход катализатора а расчете на загрузку по эфирам 1,47%.

Скачать решение задачи 1.21 (цена 100р)

Задача 1.22 Составить газовый баланс процесса гидрирования метиловых эфиров синтетических жирных кислот и сводный материальный баланс реактора на основе данных задачи 1.21.

Дополнительные данные: общее давление в системе 30 МПа;

коэффициенты растворимости газов при давлении 0,1 МПа и температуре 300 °С, м3/т гидрогенизата; Н2 — 0,0865; N2 — 0,141; СН4 — 0,346; в систему подается десятикратный избыток водорода (в расчете на водород, вступающий в реакцию) для поддержания катализатора в суспендированном состоянии; состав циркулирующего водорода, % (масс.); Н2 - 99,7; примеси - 0,3.

Скачать решение задачи 1.22 (цена 100р)

Задача 1.23 Рассчитать расход пропилена и синтез-газа, а также состав продуктов реакции гидроформилирования пропилена в масляный альдегид с целью получения бутиловых спиртов.

Исходные данные:

состав исходной пропиленовой фракции, % (масс.): хС2Н4 - 0,2; xС3Н6 - 99; хС3Н8 – 0,8; хС4Н10 - следы; состав концентрированного оксида углерода, % (мол.): хСО - 80,6; хСО2 - 1,2; хСН4 - 0,2; хН2 - 1,4; хN2 - 6,6; состав технического водорода, % (мол.): хН2 - 96,7; хСО - 0,8; хN2 - 2,5;

производительность установки по бутиловым спиртам 90 000 т/год; селективность по бутиловым спиртам 0,95; соотношение спиртов нормального и изостроения = 2 : 1; доля альдегидов, подвергающихся гидрированию до спиртов на стадии гндроформилпровання, 0,1; конверсия пропилена Кпр = 0,94; конверсия этилена Кэт = 1,0; соотношение растворитель : пропиленовая фракция (R)= 1:1; потери катализатора в расчете на кобальт хк = 0,008 % (масс.); число часов работы установки в году 7800; мольное отношение циркулирующий газ : свежий синтез-газ = 2 : 1; концентрация кобальта в жидких продуктах 0,2 % (масс).

Скачать решение задачи 1.23 (цена 100р)

Задача 1.24 Рассчитать газовый баланс процесса оксосинтеза. Определить расход свежего синтез-газа, количество отдувки высокого давления, состав циркулирующего газа, состав и количество растворенного газа.

Исходные данные:

количество превращенного водорода и оксида углерода, м3/ч: Н2 - 4314,4; СО - 3965,4; количество, кг/ч: непревращенного пропилена 440; превращенного пропилена - 6893,6; превращенного этилена - 14,8; количество пропана в пропан-пропиленовой фракции и образовавшегося в процессе 108,2 кг/ч; количество жидких продуктов, выходящих из реактора (продукты реакции и растворитель) 19594,5 кг/ч; составы синтез-газа и пропиленовой фракции взять из условий задачи 1.23.

Скачать решение задачи 1.24 (цена 100р)

Задача 1.25 Составить сводный материальный баланс процесса оксосинтеза по данным задач 1.23 и 1.24.

Скачать решение задачи 1.25 (цена 100р)

Задача 1.26 Определить расход реагентов на образование продуктов окисления этилена в ацетальдегид.

Исходные данные:

производительность установки по ацетальдегиду 100000 т/год; число часов работы установки в году 8078; концентрация этилена в техническом этилене 99,9% (масс.); потери, % (масс.): ацетальдегида П1 = 2; этилена П2 = 1; распределение этилена на образование целевого и побочных продуктов (селективность), %: ацетальдегида С1 = 93,0; уксусной кислоты С2=1,0; диоксида углерода С3 = 2,5; щавелевой кислоты С4 = 0,6; кретонового альдегида С5 = 0,3; полимеров С6 = 0,9; этилхлорида С7 = 0,061; метплхлорида С8 = 0,02; монохлорацетальдегида С9 = 1,03; дихлорацетальдегида С10 = 0,3; трихлорацетальдегида С11 = 0,15; хлороформа и метиленхлорпда; С12 = 0,14; концентрация кислорода в отработанном воздухе 4% (об.); молекулярная масса полимерных продуктов 88; количество ацетальдегида, получаемого на 1 м3 циркулирующего катализаторного раствора ак = 6,5 кг/м3; плотность катализаторного раствора р= 1150 кг/м3.

Скачать решение задачи 1.26 (цена 100р)

Задача 1.27 Определить количество продуктов окисления этилена в ацетальдегид, пользуясь данными задачи 1.26, составить материальный баланс установки.

Скачать решение задачи 1.27 (цена 100р)

Задача 1.28 Составить материальный баланс реактора окислительного аммонолиза пропилена.

Исходные данные:

производительность реактора по нитрилу акриловой кислоты (НАК) 120 тыс. т/год; число часов работы реактора в году 8000; потери НАК 2%; мольное соотношение NН3: О2: Н2О : С3Н6 = 0,9 : 1,7 : 3,0 ; 1,0; конверсия пропилена 85%; селективность по пропилену 80%. Распределение пропилена на образование продуктов реакции (селективность), доли единицы: НАК – С1 = 0,80; (НСN+ СН3СN) - С2 = 0,05; (СН3СN + СН4) - С3 = 0,035; СO2 - С4= 0,07; СН2=СН-ОНО-С5 = 0,015; полимеров С6 = 0,03; состав пропиленовой фракции, % (масс.)С2Н6 - 0,4; С3Н6 - 98,5; С3Н8-1,0.

Скачать решение задачи 1.28 (цена 100р)

Задача 1.29 Составить материальный баланс установки произвол-' ства полиэтилена под высоким давлением.

Исходные данные:

производительность по полиэтилену 100000 т/год; число часов работы установки в году 7500; потери этилена в расчете на свежий этилен, % (масс.): на компрессии I каскада П1 =0,5 на компрессии II каскада П2 = 4,5; при обработке и других операциях П3 = 0,1; концентрация этилена в техническом этилене х = 0,999; концентрация кислорода хО2 = 0,005 % (об.); конверсия этилена 0,18; концентрация этилена в циркулирующем газе 0,978.

Скачать решение задачи 1.29 (цена 100р)

Задача 1.30 Составить материальный баланс реактора полимеризации этилена под низким давлением.

Исходные данные:

производительность по полиэтилену 24 000 т/год; число часов работы реактора в году 7200; суммарные потери этилена и полиэтилена в процессе полимеризации П1 = 1,5 % (масс.); потери этилена на образование низкомолекулярных полимеров П2 = 2% (масс.); состав свежего этилена, % (масс.): хСН4 = 0,2: хС2Н4 = 99,5; хС2Н6 = 0,3; содержание этилена в циркулирующем этилене у = 0,98; расход катализаторов: триэтилалюминия (ТЭА) аТЭА = 0,4; тетрахлоридтитана (ТiСl4) аTiCl4 = 0,6; в реактор подается 1 %-ный раствор катализаторов в бензине; концентрация полиэтилена в катализаторной пульпе са = 130 кг/м3 бензина; бензин используется в качестве растворителя, плотность бензина d4 = 0,7; давление в реакторе Р, = 0,35 МПа.

Скачать решение задачи 1.30 (цена 100р)