Разработка и внедрение каталитической очистки отходящих газов от оксидов азота

Расчет вихревых абсорберов очистки от NO от 2500р

До внедрения вихревых абсорберов очистки отходящих газов на заводах промышленности в эксплуатации находились системы насадочных колонн, состоящие из трех, шести,или двенадцати башен. Перебои в работе кислотных насосов приводили к резкому увеличению концентрации вредных газов в выбросе. При этом в окружающую среду уходило до 30% азотной кислоты. Особо губительны были залповые выбросы, возникающие при разложении нитропродуктов, когда концентрация смеси паров, тумана азотной кислоты и оксидов азота возрастает на два порядка.Очистка залповых выбросов вообще не предусматривалась. Внедрение в производство высокоэффективных вихревых абсорберов позволило утилизировать из газового выброса смесь паров и тумана азотной кислоты. Первый вихревой аппарат был внедрен в 1976 г.В настоящее время разработано и внедрены в производство на заводах России аппараты различных конструкций представленные ниже.

Существующие абсорберы имеют низкую эффективность по очистке отходящих газов производства НЦ от оксидов азота, степень их улова составляет 40 — 50 %. При этом содержание оксидов азота в газовых выбросах после абсорберов значительно превышает санитарные нормы. Применяемый ранее на практике метод разбавления отходящих газов после абсорберов 5—10-кратным количеством атмосферного воздуха является недостаточно эффективным, так как при этом количество попадающих в атмосферу вредных веществ не уменьшается.

При этерификации целлюлозы в отходящих газах оксиды азота содержатся в основном в виде диоксида азота.

При залповых выбросах содержание оксидов азота увеличивается в десятки раз. В процессах денитрации отработанных кислот и концентрирования азотной кислоты концентрация оксидов азота в отходящих газах может достигать 100 г/ м3 Наиболее эффективными процессами очистки газов от оксидов азота являются методы каталитического восстановления. С целью устранения недостатков ранее внедренных каталитических установок выполнены разработки по созданию новой конструкции аппаратов, выбору более эффективных катализаторов.

Предложен катализатор К-16, обеспечивающий эффективное восстановление оксидов азота при температуре 300—500 °С и ускоренное разложение нитратных солей.

С целью эффективного перемешивания отходящих газов с аммиаком разработан вихревой смеситель газов. Определены оптимальный слой катализатора и другие параметры работы установки.

Разработаны различные варианты промышленных установок каталитического восстановления оксидов азота, содержащихся Лисий хвост

в отходящих газах производства НЦ:

без утилизации тепла горячих отходящих газов;

с частичной утилизацией тепла горячих отходящих газов; с полной утилизацией тепла горячих отходящих газов. Наиболее перспективной является установка с полной утилизацией тепла, при этом, кроме экономии тепла, ликвидируется выброс остатков аммиака. Этот вариант реализуется при подаче горячих газов после установки каталитического восстановления оксидов азота аммиаком в аппарат концентрирования серной кислоты. Схема реактора для очистки газовых выбросов от оксидов азота путем селективного восстановления аммиаком в присутствии катализатора показана на схеме

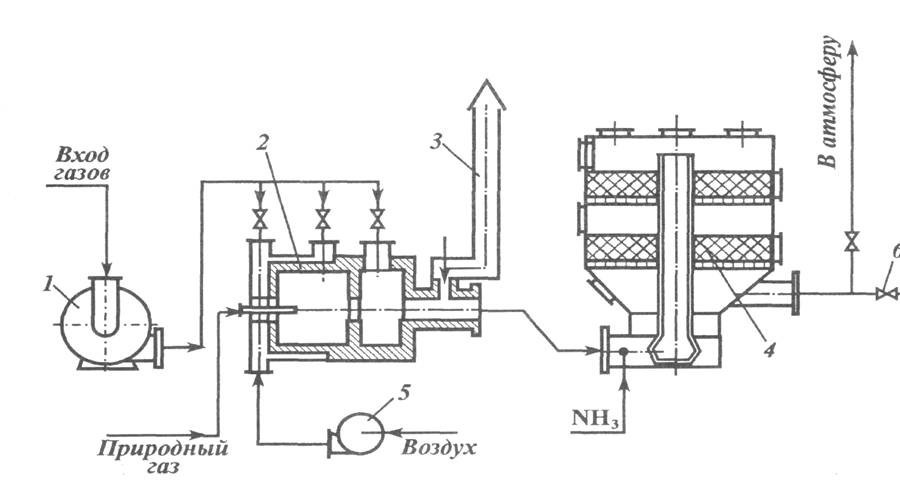

Схема промышленной установки каталитического восстановления окислов азота

и остаточной азотной кислоты аммиаком на катализаторе К-16:

1 — газодувка (Q = 30000 м3/час, Н = 1800 мм вод.ст.), 2 — топка {t = 300*400 °С), 3 — выброс газов при розжиге топки, 4 — реактор селективного восстановления окислов азота с двухслойным катализатором и вихревым смесителем газов, 5 — нагнетатель воздуха для горелки, 6 — шиберная задвижка для передачи горячих очищенных газов в концентратор серной кислоты

Концентрация оксидов азота в газовых выбросах после установки не превышает 0,01 %.

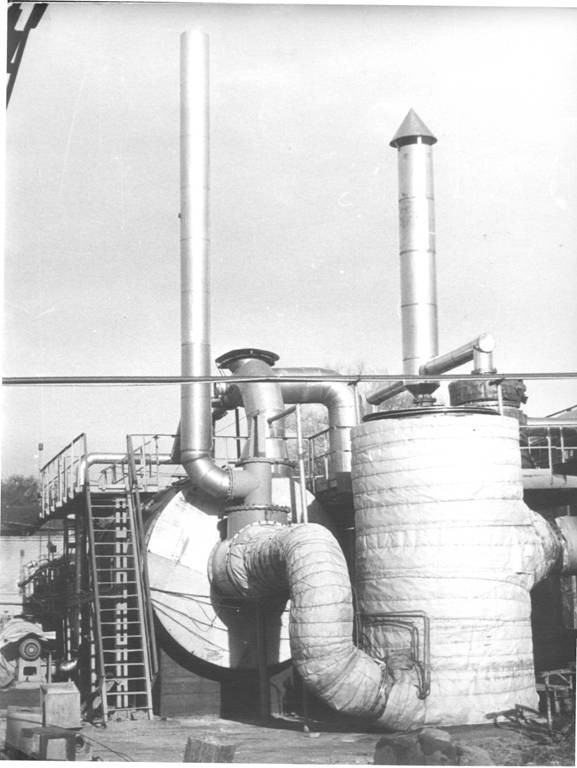

Внедрение новых установок селективного восстановления с катализаторами К-16 и вихревым смесителем газов позволяет решить проблему очистки отходящих газов от оксидов азота для производства нитратов целлюлозы, денитрации отработанных кислот и других процессов. На фото педставлен монтаж установки каталитической очистки отходящих газов от оксидов азота

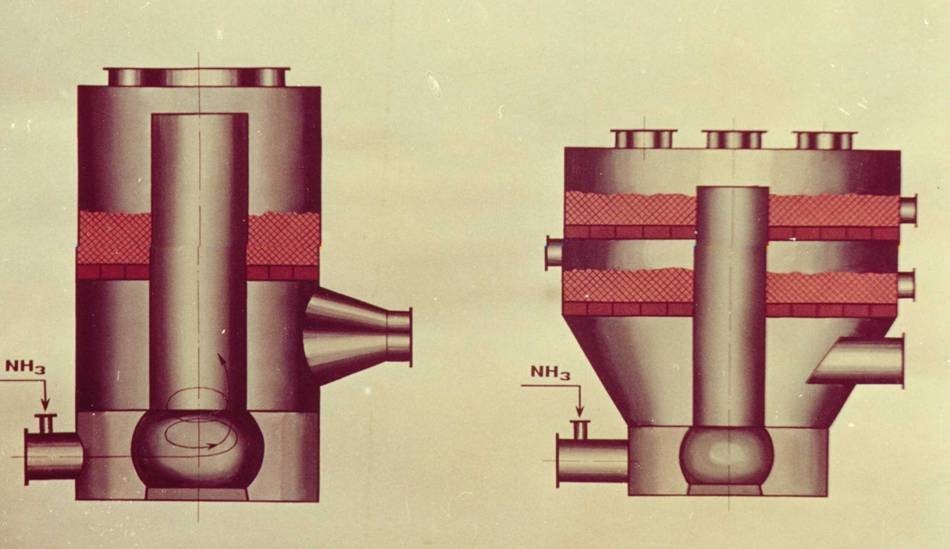

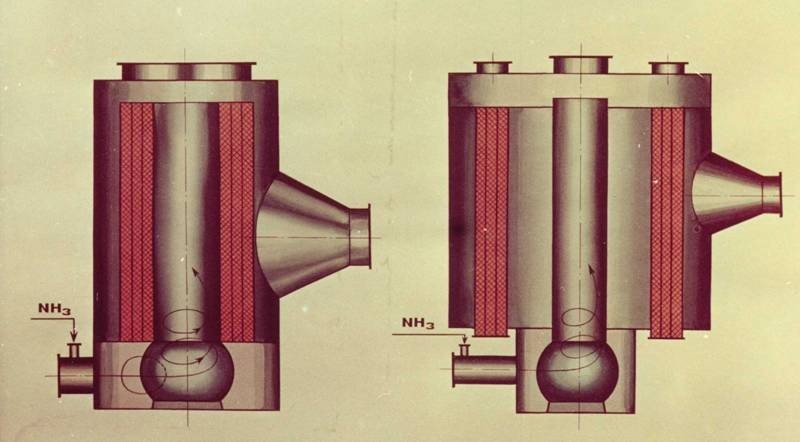

Коструктивное исполнение каталитических реакторов

Реактор двухслойный

Производительность 30000 м3/ч

Реакторы с вертикальным расположением слоя катализатора

Промышленная установка

Производительность 18000 м3/ч