Автоматизация бутадиена 1,3 из н-бутана

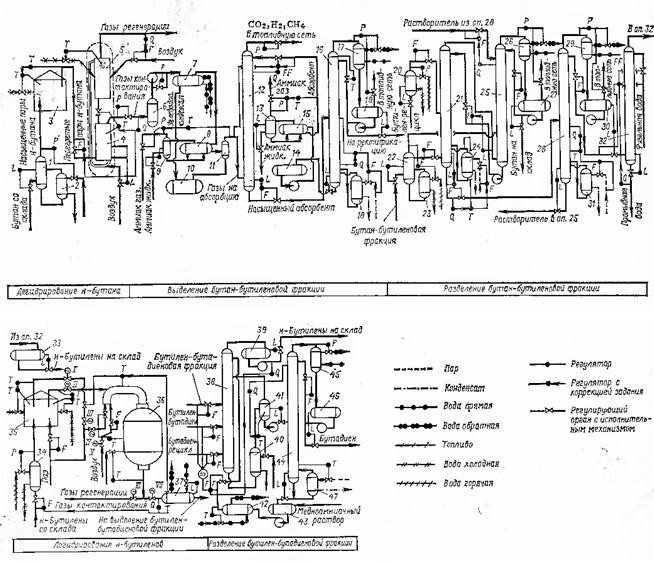

Технологическая схема производства бутадиена-1,3 из n-бутана состоит из нескольких участков.

Участок дегидрирования n-бутана в н-бутен (рис. 5.7). Жидкий n-бутан со склада подают в сепаратор 1 и испаритель 2. Полученные в испарителе насыщенные пары n-бутана перегреваются в трубчатой печи 3 и направляются в аппарат, совмещающий в одном корпусе реактор 4 и регенератор 5. В реакторе 4 под действием высоких температур (<700 °С) и в присутствии катализатора происходит процесс дегидрирования n-бутана в н-бутен. Параллельно идут и другие химические реакции, в результате которых получаются метан, водород, углерод, диоксид углерода и т. п. Максимальный выход м-бутена на сырье составляет 70%. Часть н-бутана (до 65%) вообще не вступает в реакцию. Образующийся при контактировании газ выводится из верхней части реактора 4, охлаждается в холодильниках и котлах-утилизаторах (на схеме не показаны) и направляется на участок выделения бутан-бутеновой фракции.

В процессе дегидрирования поры катализатора, представляющего собой мелкие гранулы, забиваются углеродом (побочным продуктом реакции), и активность катализатора падает. Отработанный катализатор током воздуха поднимается из реактора 4 по пневмотранспортной системе в регенератор 5, где при высоких температурах углерод выжигается из пор катализатора. Активность катализатора при этом восстанавливается. Под действием собственного веса гранулы катализатора опускаются в нижнюю часть реге¬нератора и далее в реактор. Газы регенерации - продукты сжигания топлива и углерода - выбрасываются из верхней части регенератора в атмосферу.

Участок выделения бутан-бутеновой фракции. Из буфера 6 контактный газ забирается компрессором и подается последовательно в конденсаторы 7 и 8. Конденсация в аппарате 7 осуществляется за счет холодной воды, а конденсация и охлаждение в аппарате 8 - в результате испарения жидкого аммиака, поступающего из сепаратора 9. Конденсат, образующийся в конденсаторах 7 и 8, собирается в емкости 10. Несконденсировавшийся газ после сепаратора 11 направляется в абсорбционную колонну 12.

Несорбированная часть газа (метан, водород) выбрасывается в топливную сеть. Насыщенный углеводородами абсорбент из нижней части колонны 12 направляется в десорбционную колонну 16. Отогнанный абсорбент из куба колонны 16 через емкость 14 и холодильник 15 возвращается в абсорбционную колонну. Углеводороды из сборника 19 поступают в ректификационные колонны (на схеме не показаны), где осуществляется выделение бутан-бутеновой фракции.

Участок разделения. Насыщенные пары фракции С4 после сепаратора 22 и испарителя 23 поступают в колонну экстрактивной дистилляции 25. Растворйтель (ацетонитрил) подается в верхнюю часть колонны 25. В среднюю часть колонны 21 для укрепления смеси н-бутенов и растворителя вводят рециркулирующий м-бутен. Кроме того, для подавления гидролиза водного раствора ацетонитрила в куб колонны 21 подается аммиак.

Конечными продуктами процесса экстрактивной дистилляции являются бутан из сборника 27 и раствор н-бутенов в водном ацетонитриле из куба колонны 21. Этот раствор поступает в десорбционную колонну 28 для отгонки н-бутенов. Кубовый остаток из колонны 28 возвращается в колонну 25, а конденсат н-бутенов из сборника 30 направляется в нижнюю часть экстракционной колонны 32 для отмывки фузельной водой оставшихся примесей ацетонитрила. Чистые н-бутены из сборника 33 поступают на склад.

Участок дегидрирования н-бутенов. Процесс дегидрирования н-бутенов происходит в реакторе 36 в присутствии водяного пара на неподвижном катализаторе. По истечении определенного времени активность катализатора падает, и реактор переключается с контактирования на регенерацию, т. е. процесс дегидрирования н-бутенов периодичен.

Контактирование ведется при закрытых задвижках IV, V, VI и открытых задвижках I, II, III, VII. Насыщенные пары н-бутенов из испарителя 34 поступают в печь 35. Выходящие из печи перегретые пары м-бутенов смешиваются с водяным паром. На смешение подается как насыщенный водяной пар, так и перегретый в печи 35. Образующаяся смесь проходит сверху вниз через реактор 36, заполненный катализатором. Контактный газ подвергается закалке впрыскиванием воды, а затем через котел-утилизатор 37 поступает на участок выделения бутен-бутадиеновой фракции.

Регенерирование ведется при закрытых задвижках I, II, III, VII и периодически открывающихся задвижках IV, V, VI. Первоначально реактор при открытой задвижке IV продувается паром, затем открывается задвижка V, закрывается задвижка IV, и в реактор подается воздух для выжигания кокса с гранул катализатора. По окончании этого процесса система вновь продувается паром. Газы регенерации выбрасываются в атмосферу при открытой задвижке VI. Затем цикл повторяется.

Участок выделения бутен-бутадиеновой фракции. Схема этого участка аналогична схеме участка выделения бутан-бутеновой фракции. Она включает абсорбционную, десорбционную и три ректификационные колонны (на рисунке этот участок не показан).

Участок разделения бутен-бутадиеновой фракции. Бутилен-бутадиеновая фракция подается в среднюю часть колонны хемосорбции 38. Ниже в колонну поступают бутен-бутадиеновая фракция, возвращаемая с полимеризации, и рециркулирующий бутадиен. Поглотительный медноаммиачный раствор, предварительно охлажденный в холодильнике 42, подается в верхнюю часть колонны. Из колонны 38 отводят очищенные от бутадиена н-бутены. Они собираются в сборнике 39, откуда насосом откачиваются на склад.

Насыщенный бутадиеном раствор из нижней части колонны 38 поступа-рт на предварительную десорбцию в теплообменник 40. Парожидкостная смесь из теплообменника 40 поступает в сепаратор 41. Бутадиен в виде паров возвращается в колонну 38. Обедненный бутадиеном раствор направляется в десорбциоиную колонну 44 для окончательного разделения. Поглотитель в виде кубового остатка собирается в сборнике 43, а затем возвращается в колонну 38. Бутадиен в виде конденсата из дефлегматора 45 собирается в сборнике 46, откуда в качестве конечного продукта производства отправляется на склад.

Автоматизация процесса дегидрирования н-бутана. Основной задачей при автоматизации дегидрирования н-бутана является поддержание максимального выхода «-бутенов (на исходное и разложенное сырье). Выход бутадиена зависит от состава и расхода исходного сырья, температуры в зоне реакции, времени контактирования, активности катализатора.

Стабилизировать состав исходного сырья на данном участке невозможно: он зависит от режима процессов нефтепереработки. Возможно поступление возмущений и по другим каналам.

Для того чтобы при наличии возмущений выход н-бутенов был максимальным, изменяют температуру контактирования и расход сырья. Это осуществляется многоконтурной системой регулирования, в которой основным регулятором является экстремальный регулятор качества (существует экстремальная зависимость между содержанием н-бутенов в контактном газе, с одной стороны, и температурой и расходом сырья - с другой), а вспомогательными - регуляторы расхода сырья в реакторе 4 и температуры в зоне реакции.

Продолжительность контактирования зависит от скорости прохождения паров «-бутана через реактор и от уровня катализатора в нем. Скорость паров определяется разностью давлений в начале и конце газового тракта. С целью поддержания этой разности на определенном значении давления газа контактирования после реактора 4 и паров «-бутана после сепаратора стабилизируют. Постоянный уровень катализатора обеспечива¬ется изменением расхода воздуха в линию катализатора.

Активность катализатора, поступающего в реактор, определяется количеством углерода, осевшего в его порах. Для полного сжигания осевшего углерода предусмотрена стабилизация температуры в зоне реакций регенератора 5 и состава газов регенерации (с помощью газоанализатора горючих компонентов). Постоянный состав газов регенерации поддерживается с помощью двухконтурной системы регулирования. Основным регулятором в ней является регулятор состава газов регенерации, вспомогательным - регулятор расхода воздуха.

Для поддержания материального баланса установлен регулятор уровня в сепараторе 1,

Автоматизация процесса дегидрирования н-бутенов. На данном участке автоматизируются процессы контактирования и регенерации, а также переключения реактора с одного вида ра¬боты на другой.

Командный прибор через определенные промежутки времени с помощью соответствующих задвижек автоматически переключает технологические линии, осуществляя смену операций в цикле контактирование - регенерация.

Основной задачей при автоматизации процесса контактирования является обеспечение максимального выхода бутадиена (17% на пропущенные н-бутены, 80% на разложенные).-

Найдена экстремальная зависимость между содержанием бутадиена в контактном газе и температурой реакции, а также подачей н-бутенов в реактор. Это дает возможность установить экстремальный регулятор выхода бутадиена, который корректирует работу регуляторов температуры контактирования и расхода «-бутенов. .Поскольку непосредственно в реактор тепло не подводится, регулируют температуру смеси перегретого водяного пара и перегретого пара н-бутенов, идущей на дегидрирование. Регулирование осуществляется разбавлением смеси насыщенным водяным паром.

Перед смешением температура перегретых паров стабилизируется двухконтурной системой, в которой основным параметром является температура перегретых ларов, а вспомогательным- температура перевальной стенки печи 35.

Для сохранения однозначной зависимости между выходом бутадиена и температурой реакции в схеме предусмотрено поддержание постоянного времени контактирования. Это осуществляется стабилизацией давления насыщенных паров н-бутенов.

Нормальная закалка контактного газа обеспечивается регулированием температуры его после реактора 36. Поддержание материального баланса в котле-утилизаторе 37 осуществляется стабилизацией уровня.

Оптимальное проведение процесса регенерации обеспечивается узлами стабилизации расхода насыщенного водяного пара, поступающего в печь 35, и температуры в печи.

Рис. 5.7. Схема регулирования производства бутадиена-1,3 из н-бутана:

1, 9, 11, 13, 22, 41 - сепараторы; 2, 20, 23, 34 - испарители; 3, 35 -печи; 4, 36 - реакторы; 5 - регенератор; 6 - буфер; 7,8 - конденсаторы: 10, 14 - емкости; 12 - абсорбционная колонна; 15, 42 - холодильники; 16, 28, 44 - десорбциониые колонны; 17, 26, 29, 45 - дефлегматоры; 8, 24, 31, 47 - кипятильники; 19, 27, 30, 33, 39, 43, 46 - сборники; 21, 25 - колонна экстрактивной дистилляции; 32 - экстракционная колонна: 37 - котел-утилизатор; 38 - колонна хемосорбции; 40 - теплообменник.