Типовое решение автоматизации для процесса сушки часть 3

Разработка схем автоматизации дисковых распылителей

Регулирование сушилок с дисковыми распылителями.

В дисковых распылительных сушилках диспергирование суспензий производится с помощью вращающихся дисков. Число оборотов дисков существенно влияет на процесс сушки, поэтому данный параметр необходимо стабилизировать. В случае применения асинхронных двигателей эта задача решается выбором двигателя с соответствующим числом оборотов вала; в случае же применения турбопривода - использованием центробежного регулятора прямого действия, изменяющего подачу пара к нему.

Главный регулируемый параметр таких сушилок - температура отработанного сушильного агента. Регулирующее воздействие вносится изменением расхода суспензии, так как запаздывания по этому каналу незначительны. Так, влажность высушенного материала и температура отработанного сушильного агента при изменении расхода суспензии изменяются через 30 , а при изменении расхода и начальной температуры сушильного агента - через 130 с. Для ликвидации возмущений от изменения начальной температуры .и расхода сушильного агента эти параметры стабилизируют. Чувствительный элемент регулятора расхода устанавливают после пылеочистных устройств, так как сушильный агент в сушилках этого типа содержит большое количество твердой фазы.

Во всех схемах управления дисковыми сушилками необходимо контролировать число оборотов диска. Для этого можно применить устройства с постоянным магнитом, установленным на рабочем валу диска. Сигнал от такого устройства может быть использован для регулирования или блокировки, например для прекращения подачи суспензии при уменьшении числа оборотов ниже предельного.

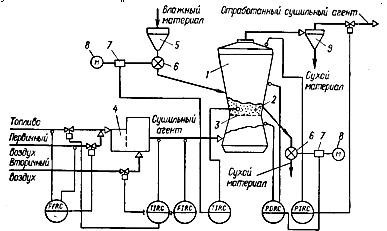

Рис. 4.54. Схема регулирования процесса в сушилках с кипящим слоем:

1 - сушилка; 2 - кипящий слой; 3 - решетка; 4 - топка; 5 - промежуточный бункер; 6 - питатели; 7 - вариаторы; 8 - электродвигатели; 9 - циклон.

Регулирование сушилок кипящего слоя (КС).

При автоматизации сушки в 'Кипящем слое основным показателем процесса является температура в слое, и только в случае крупных установок, когда температура по высоте слоя меняется, лучше в качестве такого показателя брать температуру сушильного агента на выходе, которая соответствует средней температуре материала в слое. Регулирующие воздействия при стабилизации температур могут осуществляться изменением расхода влажного материала или сушильного агента, а также изменением температуры последнего. Более предпочтителен первый вариант (рис. 4.54), так как изменение параметров сушильного агента можно производить только в определенном, довольно узком диа¬пазоне (температуры - ввиду терморазложения материала, расхода - вследствие 'повышенного уноса частиц с сушильным агентом). Первый способ предполагает наличие между сушилкой и предыдущим технологическим процессом промежуточного бункера с определенным запасом материала. Для предотвращения сводообразования и зависания материала в бункере предусматривают автоматические устройства, которые осуществляют встряхивание через определенные промежутки времени.

Нормальная работа сушилок КС возможна только при определенной высоте кипящего слоя. С целью поддержания заданного значения этого параметра стабилизируется гидродинамическое сопротивление слоя, т. е. перепад давлений до и после решетки, воздействием на вариатор электродвигателя питателя сухого материала. Можно регулировать перепад давлений и изменением расхода сушильного агента, однако при этом температура в кипящем слое будет сильно колебаться.

Кроме этих регуляторов предусматриваются стандартные узлы регулирования разрежения, начальной температуры сушильного агента, его расхода, соотношения расходов топлива и первичного воздуха.

Регулирование вихревых и аэрофонтанных сушилок.

По гидродинамическим и тепловым режимам этот тип сушилок подобен сушилкам КС, поэтому регулирование их аналогично. Основными регуляторами, в частности, являются регулятор тем¬пературы фонтанирующего слоя и регулятор перепада давления.

Регулирование контактных (барабанных и вальцовых) сушилок.

Процесс сушки в аппаратах такого типа обусловлен температурой греющей поверхности, которую и используют в качестве основной регулируемой величины. Если невозможно из¬мерить влажность шк, то измеряют температуру вращающейся теплопередающей поверхности с помощью специальных контактных устройств.

Рис. 4,55. Блок-схема связанной системы регулирования вальцовой сушилки: 1 - барабан; 2 - лента сухого материала; И – измеритель влажности; ТГ - тахогенератор; РУ - регулирующее устройство.

Регулирующее воздействие в контактных сушилках может вноситься изменением расхода теплоносителя или исходного материала, а также изменением скорости вращения барабана. Более предпочтителен второй способ вследствие больших запаздываний при изменении расхода теплоносителя и ограниченного применения регулируемого привода барабана. Температуру теплоносителя стабилизируют.

Иногда одноконтурное регулирование процесса контактной сушки только по температуре поверхности или по конечной влажности материала недостаточно. Тогда используется связанное регулирование.

На рис. 4.55 представлена структурная схема многоконтурной системы регулирования вальцовой сушилки, в которой управляющее воздействие - изменение скорости вращения барабана - формируется в зависимости от влажности материала, скорости вращения барабана V и их производных по времени.

Регулирование радиационных сушилок.

При регулировании процесса сушки в радиационных сушилках >в 'качестве основной регулируемой величины используется косвенный показатель: температура поверхности излучателя или же температура отработанного сушильного агента. На рис. 4.56 показан один из вариантов регулирования процесса. Кроме регулятора температуры излучателя в схеме предусмотрены регулятор соотношения расходов топлива и воздуха и регулятор влажности отработанного сушильного агента.

Радиационные сушилки работают при высоких температурах, что повышает требования к ним в отношении техники безопасности. Система автоматического управления этими сушилками должна обеспечивать автоматическое зажигание горелочных устройств топки, определенную последовательность пуска и остановки отдельных устройств установки и т. д.

Рис. 4.56. Схема регулирования радиационной сушилки:

1 - топка; 2 - излучатель; 3 - конвейер; 4 - корпус.

Регулирование сушилок при использовании токов высокой частоты.

При сушке токами высокой частоты в качестве регулируемой величины целесообразно брать температуру материала. Термоэлектрический термометр вводится внутрь материала. Для предохранения измерительного прибора от воздействия токов высокой частоты в соединительных проводах термочувствительного элемента устанавливают высокочастотные фильтры. Регулирующее воздействие вносится изменением напряжения на рабочем конденсаторе.

Регулирование сушилок периодического действия. Окончание процесса сушки можно легко определить по достижению равновесного значения влажности материала, что характеризуется равенством температур материала и сушильного агента. Для измерения этих температур устанавливают два термочувствительных элемента, включают их по дифференциальной схеме и при достижении разности между ними заданного значения осуществляют при помощи переключающего устройства смену операции сушки на операцию разгрузки.

В окрасочных цехах используются конвективные сущильные установки с газовым обогревом с выносной топкой и комбинированные - терморадиационно-конвективные.

По конструкции конвективные установки аналогичны ранее описанным установкам с электрическим и паровым обогревом.

Рециркуляционные вентиляторы сушильной установки производят освежение воздуха, насыщенного парами растворителей, за счет поступления газовоздушной смеси из топки и подсоса чистого воздуха из цеха через транспортные проемы камеры сушки. Загрязненная газовоздушная смесь выбрасывается в. атмосферу вентиляторами воздушных завес.

Для сжигания природного газа служат газовые топки, оборудованные инжекционными горелками среднего или низкого давления. Топка устанавливается в отдельном помещении за пределами окрасочного цеха.

Система подачи и сжигания газа в топке состоит из горелок, газопроводов с запорной арматурой, регулирующих дроссельных заслонок с электрическим исполнительным механизмом, продувочного газопровода и газопровода безопасности, ручного переносного запальника, комплекта приборов для контроля давления газа и воздуха, разрежения в топке и других приборов.

В топках с горелками низкого давления для подачи воздуха, необходимого для сжигания газа, служит центробежный вентилятор высокого давления, находящийся непосредственно у топки. Этим же вентилятором цеховой воздух подается в смесительную камеру топки.

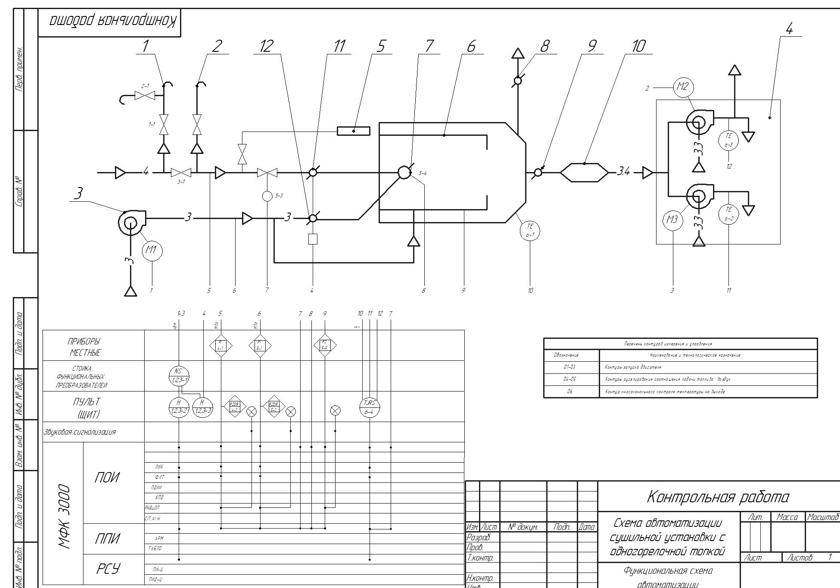

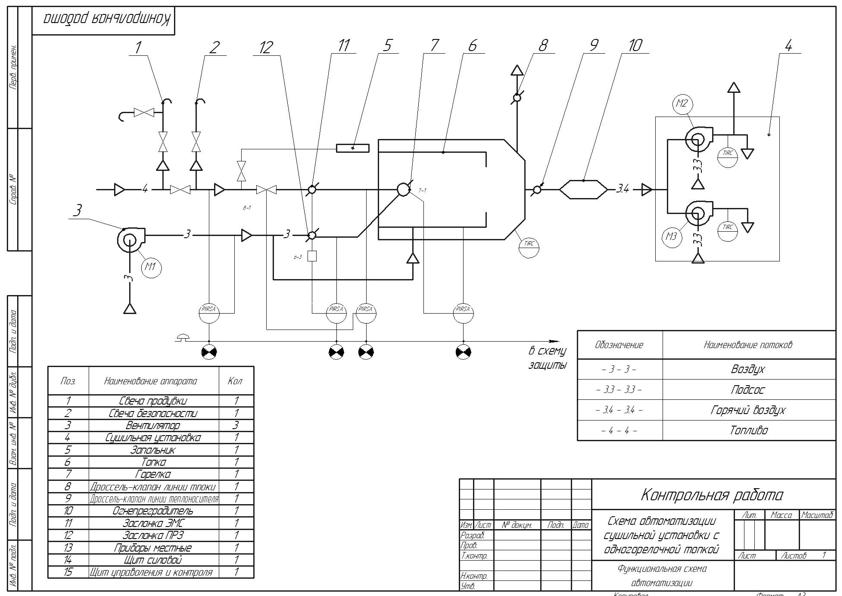

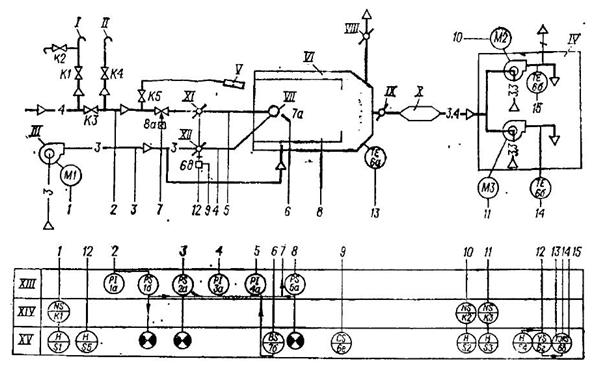

На рис. 1 представлена схема автоматизации сушильной установки с одногорелочной газовой топкой низкого давления. На схеме не показаны устройства автоматики сушильной камеры, они аналогичны установке с электрообогревом.

Рисунок 1 - Схема автоматизации сушильной установки с одногорелочной газовой топкой низкого давления: I - свеча продувки; II - свеча беаопасности; III - вентилятор; IV - сушильная установка; V - запальник; VI - топка; VII - горелка; VIII - дроссель-клапан линии продувки топки; IX - дроссель-клапан линии теплоносителя; Х - огнепреградитель; XI - заслонка ЗМС; ХII - заслонка ПРЗ; XIII - приборы местные; XIV - щит силовой; XV - щит управления и контроля.

Перед розжигом топки производится продувка газопровода (закрывается кран на свече безопасности К4 и открывается кран К1) окончание продувки определяется проверкой пробы газа, отбираемой через кран К2. Далее кнопками S1, S2, S3 включаются дутьевой вентилятор топки и вентиляторы сушильной установки. По окончании проветривания топки и сушильной установки открываются краны КЗ и К5, поджигается газ на ручном запальнике и кнопкой S5 открывается клапан с электромагнитным приводом 8а. Открытие клапана возможно только при соблюдении следующих условий:

- номинальное давление газа в магистрали (датчик напора 1б);

- номинальный напор дутьевого вентилятора (датчик напора 2а); номинальное разрежение в топке (датчик тяги 5а) ;

- концентрация паров растворителя в сушильной установке ниже 50% НПВ.

После поджига основной горелки в цепь питания электромагнитного клапана подключается также контакт прибораконтроля пламени 76, который в случае исчезновения пламени размыкает цепь электропитания катушки электромагнитного клапана 8а. После розжига основной горелки дроссель-клапан VIII закрывается, дроссель-клапан IX открывается, начинается разогрев сушильной установки.

Температура в сушильной установке регулируется с помощью многоточечного автоматического потенциометра 6в, на вход которого подключаются термоэлектрические преобразователи 66, установленные в рециркуляционных центрах сушильной установки; при этом один из них является регулирующим, а остальные — контролирующими. При отклонении температуры от нормы дается сигнал, который через импульсный прерыватель 6г СИП-01 поступает на электрический исполнительный механизм 6д, сочлененный с заслонками, установленными на линиях подачи газа и воздуха' к горелке; в нужную сторону изменяется их расход. Назначение термоэлектрического преобразователя 5а — контроль температуры теплоносителя на выходе из топки. При подъеме этой температуры выше 350—400 °С подача газа принудительно снижается до минимума и включается аварийный сигнал.

На щите управления расположены дистанционный указатель положения заслонок 6е и кнопка S4 для опробования исполнительного механизма.

Терморадиационные сушильные установки с газовым обогревом состоят из туннеля, включающего излучающие и промежуточные секции, входного и выходного тамбуров; системы конвективного теплообмена.

Панель инфракрасного излучения представляет собой пустотелую коробку, в нижней части которой расположена горелочная камера. Горелочная камера оборудована инжекционной горелкой для сжигания природного газа, устройствами для автоматического зажигания газа и контроля наличия пламени.

Продукты сгорания газа, протягиваясь рециркуляционными вентиляторами между стенками панели инфракрасного излучення, отдают часть теплоты внутренним излучающим поверхностям и поступают во внутренний объем туннеля на конвекцию.

Существуют конструкции, в которых панельные горелки заменены одной встроенной газовой топкой. Устройства автоматики безопасности, управления и регулирования аналогичны описанным выше для топки.

В отличие от конвективных в терморадиационных сушильных установках предусматривается регулирование температуры поверхности панели инфракрасного излучения. Термоэлектрические преобразователи, работающие с многоточечным автоматическим потенциометром, крепятся на поверхности панели, в остальном система регулирования аналогична описанной выше для конвективных установок.

Терморадиационные сушильные установки с газовым обогревом нашли ограниченное применение в окрасочных цехах, так как их можно устанавливать только вне взрывоопасных зон из-за наличия открытого пламени (горелочные и запальниковые устройства).