Вакуумный блок установки АВТ

Вакуумный блок установки АВТ (цена за чертеж 1000р)

Вакуумная установка, работающая обычно в комплексе с атмосферной трубчаткой, предназначена для глубокой перегонки нефти. На вакуумной установке мазут атмосферной трубчатки перегоняется до гудрона с получением или широкой дистиллятной фракции 350-500оС, являющейся сырьем термического и каталитического крекинга (топливный вариант работы), или дистилятных масел (веретенное, трансформаторное, машинное, цилиндровое) и остаточных масел (авиационное, дизельное) при работе по масляному варианту.

Для понижения температуры кипения этих фракций, часто находящейся выше температуры начала их разложения, в колонне создают вакуум и в качестве инерта вводят водяной пар. Большая часть вакуумных установок работает по схеме однократного испарения мазута. Мазут подогревается в дистиллятных полугудроновых и гудроновых теплообменниках, доводится в трубчатой печи до 425°С и поступает в ректификационную колонну, отгонная часть которой имеет меньший диаметр, чем концентрационная часть. Благодаря этому сокращается время пребывания остатка в колонне и уменьшается опасность его разложения. Боковыми погонами являются веретенный, трансформаторный и соляровый дистилляты. Отпаренный в отгонной колонне полугудрон идет на извлечение из него остаточных масел. Вакуум в колонне создается физико-механическим способом, т.е. конденсацией паров (обычно в барометрическом конденсаторе) и отсасыванием несконденсировавшихся газов насосами или пароструйными эжекторами. Конденсат откачивают насосами или удаляют свободным истечением.

В вакуумной колонне стремятся создать условия, обеспечивающие высокую долю отгона (перехода в паровую фазу) вводимого сырья и его минимальное разложение. Для этого необходимо уменьшить время пребывания мазута в печи, снижать гидравлические сопротивления во всех элементах системы и применять вакуумсоздающие системы, обеспечивающие поддержание минимального давления в колонне (30?50 мм.Hg). для этой цели применяют печи двухстороннего облучения (уменьшают время пребывания мазута в печи), а также вводят в змеевики водяной пар (снижает интенсивность коксообразования и его отложения на стенки труб), увеличивают диаметр труб змееевка, последних по ходу сырья, соединения труб змеевиков производят с помощью ________, а не _______, трансферную линию выполняют с минимальным числом поворотов.

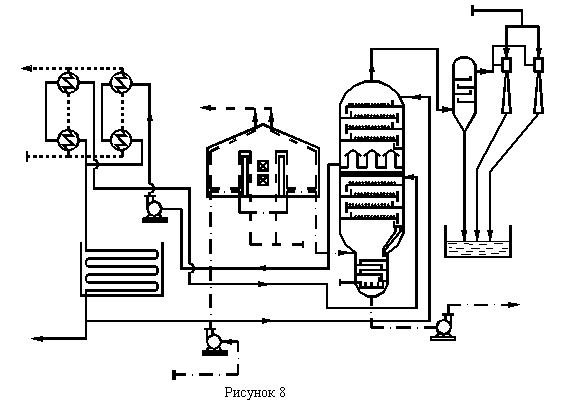

На рис.8 приведена схема вакуумного блока, работающего по принципу выделения широкой фракции вакуумных дистиллятов (вакуумный газойль), которая используется в качестве сырья установки каталитического крекинга.

Мазут (I) сырьевым насосом 1 прокачивается двумя параллельными потоками через печь 2 и подается в вакуумную двухсекционную колонну 3. Две части укрепляющей секции соединены по парам, но орошаются раздельными потоками жидкости. С низа колонны 3 после предварительной отпарки водяным паром (IV) насосом 9 отводится поток гудрона (II), а с низа верхней части укрепляющей секции отводится поток вакуумного газойля (III), который частично возвращается на орошение нижней части укрепляющей секции. Остаток прокачивается насосом 7 через рекуперационные теплообменники 6 и после концевого холодильника 8 отводится на склад. Конденсация дистиллятных паров достигается за счет холодного орошения (IIIа).

Несконденсированные углеводороды газов разложения и воздух (IV) через барометрический конденсатор 4 эвакуируются из системы пароводяным насосом 5.

Для отвода нескольких дистиллятных фракций могут использоваться несколько типов схем, дающих примерно одинаковые результаты (рис.8А(а,б,в)).

Вакуумная колонна.

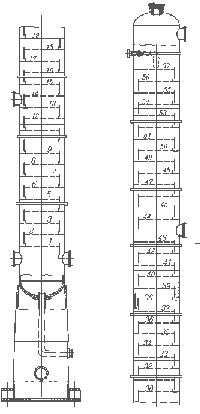

Вакуумные колонны (рис. 9) работаю т под наружным избыточным давлением до 710 мм.рт.ст. и имеют диаметр верхний части корпуса до 12м. Диаметр нижней части корпуса значительно меньше ввиду меньшего объема идущих снизу паров и необходимости сокращения времени пребывания в колонне тяжелых, легкоразлагающихся остатков перегонки.

Во избежание потери устойчивости формы корпус аппарата снаружи укреплен кольцами жесткости, имеющими обычно тавровое или двутавровое сечение.

Внутри колонны устанавливаются желобчатые, колпачковые или клапанные тарелки, состоящие из ряда отдельных секций и выполненные одно- или многопоточными в зависимости от диаметра аппарата. Над местом ввода сырья и наверху вакуумной колонны располагаются отбойные устройства чаще жалюзийного типа, обеспечивающие достаточно эффективное отделение капель жидкости от паров.

В последние годы в вакуумных колоннах все большее распространение находит насадка, выполненная в перекрестно-точных насадочных ________ различной геометрии. При использовании перекрестно-точной насадки (ПТН) удается снизить гидравлические сопротивления колонны и сохранить достаточно высокую эффективность массопередачи за счет оптимизации скоростных режимов взаимодействующих фаз в ПТН.

Можно также отметить тенденцию перехода на «сухой» вакуум (работа без использования в качестве отпаривающего агента водяного пара), что позволяет разгрузить сечение вакуумной колонны по парам. В качестве отпаривающего агента используется перегретый дистиллятный погон самой вакуумной колонны или один из потоков АТ, который в этом случае после конденсации возвращается в атмосферный блок. Для перегрева дистиллятного потока используется один из элементов основной печи.

Барометрический конденсатор.

Барометрический конденсатор (рис. 10) предназначен для создания вакуума в колонне за счет конденсации отводимых из нее паров.

Тарельчатый барометрический конденсатор представляет собой цилиндр диаметром 1800 мм и высотой 5370 мм, нижняя часть которого сделана конусообразной. В цилиндрической части конденсатора помещены 6 каскадных тарелок.

Барометрические конденсаторы снабжены барометрической трубой высотой не менее 10 м, штуцерами для ввода паров и газов и подачи охлаждающей воды в верхнюю часть конденсаторов. Тарельчатый барометрический конденсатор работает следующим образом. Пары разложившихся нефтепродуктов, водяной пар и воздух вводятся в нижнюю часть, под первую тарелку барометрического конденсатора. Смесь паров по тарелкам направляется наверх. Охлаждающая вода вводится в верхнюю часть аппарата и, стекая по тарелкам вниз, охлаждает и конденсирует водяной пар и часть продуктов разложения и с конденсатом по барометрической линии отводится в колодец. Неконденсированные пары продуктов разложения и воздух через верхний штуцер аппарата отсасывается эжектором.

Пароэжекторные насосы.

На вакуумных блоках для эвакуации несконденсированных в барометрическом конденсаторе углеводородов, газов разложения и воздуха, попадающего в систему через неплотности оборудования (прокладки, уплотнительные устройства насосов, …), используются многоступенчатые пароэжекторные насосы (ПЭНы).

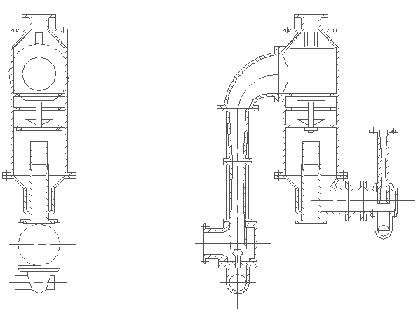

Двухступенчатый ПЭН показан на рис.11. Насос раработает следующим образом. Камера всасывания 1-ой ступени соединена с вакуумной линией барометрического конденсатора. Рабочим агентом насоса является водяной пар (0.6?1.0 МПа), который подволится к соплам обоих ступеней ПЭНа. Водяной пар 1-ой ступени, истекая из сопла сосверкритической скоростью, поступает в диффузор, захватывая из камеры смешения несконденсированные газы. В диффузоре скоростной напор газовой струи преобразуется в статическое давление, вследствие чего на выходе из диффузора давление в системе повышается. Смесь рабочего пара 1-ой ступени и откачиваемых газов поступает в промежуточный конденсатор, орошаемый холодной водой. За счет роста давления и понижения температуры обеспечивается частичная конденсация рабочего газа и откачиваемых углеводородов. Остаточные газы поступают в камеру смешения 2-ой ступени, где процесс повторяется. Во 2-ой ступени происходит дожатие откачиваемой среды до атмосферного давления. Смесь рабочего пара и откачиваемых газов из 2-ой ступени выбрасывается непосредственно в атмосферу (иногда через дополнительный конденсатор). Конденсанты из конденсаторов через барометрические трубы (высота > 10м) сбрасываются в барометрические колодцы (ящики).

Ректификационная колонна.

Ректификационные методы разделения смесей играют важную роль в переработке нефти и ее продуктов. Типичная конструкция колонны (стабилизационная и атмосферная колонны АВТ, колонны блоков разделения других установок) представлена на рис. 12.

Корпус ректификационной колонны представляет вертикальный цилиндрический сварной сосуд. На корпусе предусмотрены штуцера: ввода сырья, вывода продуктов, подачи орошения и ввода паров из отпарных колонн.

К корпусу колонны снизу приваривается цилиндрическая опорная часть, в которой имеется один или два лаза и отверстие для вывода трубопровода остатка. Для крепления к фундаменту опорная часть имеет лапы. Верх и низ корпуса заканчиваются эллиптическим, коробовым или сферическим днищем. Внутри колонны к корпусу крепятся ректификационные тарелки. Конструкция их очень разнообразна.

Широкое распространение пола еще имеют тарелки с желобчатыми колпачками (рис. 13). Основные детали тарелки: сегментный карман 1; два глухих сегмента 2; опорные уголки 3, на которые опираются желоба 4; колпачки 5, прикрепляемые к опорным уголкам на шпильках 6; сливная перегородка 7 со сливной планкой 8.

Пары, поднимающиеся с нижележащей тарелки, через щели между желобами, попадают под колпачки и, проходя в зубчатые кромки колпачка, барботируют через жидкость, протекающую по желобам.

Другой разновидностью ректификационных тарелок является ситчатая тарелка (рис. 14). Она представляет плоский перфорированный лист с обычными сливными устройствами. Перфорация ее может быть выполнена в виде круглых отверстий диаметром 3-4 мм или щелей. Если такая тарелка выполнена с переливными устройствами, то движение организует так, чтобы пары способствовали ее течению к сливу.

В настоящее время для конденсации и охлаждения паров нефтепродуктов, имеющих достаточно высокую температуру кипения (более 350-450С) вместо водяных конденсаторов-холодильников применяются конденсаторы-холодильники воздушного охлаждения. Такая замена позволяет сократить расход охлаждающей воды, уменьшить вероятность загрязнения окружающей среды сточными водами и поэтому является экономически оправданной.

В конденсаторах воздушного охлаждения (КВО) теплообменные секции расположены в виде шатра или горизонтально (рис. 15, 16, 17). Атмосферный воздух просасывается осевым вентилятором, расположенным в основании теплообменника, и, проходя через охлаждающие секции, отбирает тепло поступающих в них нефтепродуктов.

Трубы теплообменных секций имеют диаметр от 25 до 30 мм и выполняются гладкими или оребренными. В последнем случае поверхность может быть увеличена в 10 раз. Обычно оребренные трубы применяются для конденсаторов и холодильников, охлаждающих светлые нефтепродукты, гладкие- для охлаждения тяжелых продуктов (например, мазута). Воздушным охлаждением технологических потоков температура может быть снижена до 350С.

Конденсаторы – холодильники воздушного охлаждения позволяют обеспечить автоматическое регулирование процесса охлаждения.