Решение задач часть 4-2 Вакуумная колонна

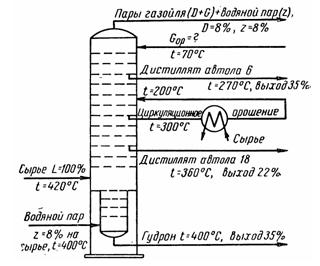

Задача 5.40 Сопоставить два режима работы вакуумной колонны установки по перегонке мазута для случаев, когда применяется только острое орошение и комбинация острого с циркуляционным, исходя из следующих данных: производительность установки 75 000 кг/ч мазута относительной плотностью р20 = 0,930; мазут поступает в вакуумную колонну из печи при температуре 420° С; доля отгона сырья в печи е = 0,45; относительная плотность пара р20пар = 0,92, жидкого остатка р20ж = 0,938. Из колонны получают: 1) газойль + потери (в виде паров) 8% (р20 = 0,870); температура верха колонны 170° С; 2) дистиллят автола 6 (АС-6) - жидкий боковой поток 35%, р20 = 0,920, t = 270° С; 3) дистиллят автола 18 (АК-15) жидкий боковой поток 22%, p20= 0,930, t = 360° С; 4) гудрон (в остатке) 35%, t = 400° С. Всего 100%. Кроме того, расход водяного пара равен 6% па сырье при температуре пара 400° С; давление на выходе из пароперегревателя 0,5 кг/см2. Вакуум на верху колонны 680 мм рт. ст. Температура острого орошения 70° С. Колонна орошается газойлем. Количество циркуляционного орошения 50 000 кг/ч, относительная плотность его р20 = 0,915. Температура циркуляционного орошения на выходе из колонны 300° С, на входе в колонну 200°С. Определить экономию топлива для случая применения циркуляционного орошения.

Скачать решение задачи 5.40 (цена 100р)

Задача 5.41 В отпарную колонну поступает смесь рафината деасфальтизации и пропана в количестве L = 15 000 кг 1ч при температуре 150° С. Весовоесодержание пропана в смеси 5%, относительная плотность рафината р20 = 0,920. В колонну подается 3% на сырье водяного пара при температуре t = 200° С под давлением 2 ат. Температура верха колонны tD = 140° С. Определить температуру рафината (остатка), отходящего с низа колонны, если содержание в нем пропана 0,1%. Примем тепловые потери Qпот = 80000 ккал/ч

Скачать решение задачи 5.41 (цена 100р)

Задача 5.42 Определить диаметр ректификационной колонны установки каталитического крекинга, если принять, что: а) максимальный объем паров находится в верхней части колонны; б) количество паров нефтепродукта G1 = 50 000 кг/ч, молекулярный вес его М = 120 и p20 = 790 кг/ж3; в) количество газа G2 = 75 000 кг/ч, молекулярный вес его М = 40; г) количество водяных паров т, = 3000 кг/ч; д) абсолютное давление на верху колонны равно 950 мм.рт.ст.; е) температура па верху колонны равна 150°С.

Скачать решение задачи 5.42 (цена 100р)

Задача 5.43 Определить необходимое количество синтетического алюмосиликатного катализатора в реакторе и диаметр реактора для установки каталитического крекинга с циркулирующим пылевидным катализатором производительностью по сырью (керосино-соляровой фракции) 1200 т/сутки. При крекинге указанной фракции получаются следующие продукты (в % вес, на сырье): бензин – 25; керосин – 30; флегма – 26; крекинг-газ – 14; кокс – 4; потери – 1. Молекулярные веса фракций: Мб = 100, Мкер = 180, Мф = 260, Мг = 32. В реактор подается 2% на сырье водяного пара для десорбции. Температура катализатора в зоне реакции 450°С, давление над кипящим слоем катализатора 1050 мм рт. ст.

Скачать решение задачи 5.43 (цена 100р)

Задача 5.44 Определить количество воздуха, подаваемого в регенератор, объем кипящего слоя и массу катализатора, а также диаметр регенератора для установки каталитического крекинга производительностью по сырью (керосино-соляровой фракции) 1200 т/сутки. Выход кокса равен 4% на сырье. Давление/над кипящим слоем катализатора в регенераторе 1000 мм рт. ст., температура в зоне регенерации 550° С.

Скачать решение задачи 5.44 (цена 100р)

Задача 5.45 Определить температуру сырья, поступающего в реактор установки каталитического крекинга с циркулирующим пылевидным катализатором производительностью 850 т/сутки керосино-соляровой фракции. Относительная плотность сырья р = 0,860. При крекинге керосино-соляровой фракции получаются следующие продукты (в % вес. на сырье): бензин – 40; керосин – 15; флегма – 26; крекинг-газ – 14 кокс – 4; потери – 1; Молекулярные веса фракций: Мб = 120, Мкер = 180, Мф = 260, Мг = 32. Относительные плотности их: рб = 0,750, ркер = 0,830, рф = 0,860, рг = 1,22 кг/м3. Химический состав кокса: С = 96% вес., Н2 = 4% вес. При горении кокса 90% углерода превращается в СО2, а 10% в СО. Кратность циркуляции катализатора равна 5, температура кипящего слоя катализатора в реакторе 470° С, в регенераторе 580°С, температура продуктов крекинга на выходе из реактора 450°С, теплота реакции каталитического крекинга 105 ккал на 1 кг бензина. В транспортную линию реактора и в десорбер вводится водяной пар 5 и 3% на сырье соответственно. Температура перегретого водяного пара, вводимого в реактор, равна 450° С

Скачать решение задачи 5.45 (цена 100р)

Задача 5.46 Определить высоты стояков регенератора и реактора, обеспечивающие стабильную циркуляцию катализатора между этими аппаратами установки каталитического крекинга с пылевидным циркулирующим алюмосиликатным катализатором производительностью по сырью (вакуумному отгону) 1600 т/сутки. Температура начала кипения вакуумного отгона 350°С, конца кипения 500° С. Температура кипящего слоя катализатора в реакторе 500° С, в регенераторе 580° С. Абсолютное давление газопаровой фазы на выходе из реактора 1000 мм.рт.ст., на выходе из регенератора 850 мм.рт.ст. При каталитическом крекинге вакуумного отгона получаются следующие продукты (в % вес. на сырье): бензин – 34, легкий газойль – 20;тяжелый газойль – 20,3; крекинг-газ – 21; кокс – 3,7. Весовая скорость подачи сырья равна 0,7 ч-1. Потери составляют 1% на исходное сырье. В транспортную линию реактора вводится водяной пар в количестве 10% па сырье, в десорбер реактора в количестве 3% на сырье. Молекулярный вес фракций: Мб = 110; Мг = 24; Млг = 180; Мтг = 260. Длина транспортных линий: реактора 30 м, регенератора 40 м. Кратность циркуляции катализатора равна 3,5.

Скачать решение задачи 5.46 (цена 100р)

Задача 5.47 Определить объем инертного газа, вводимого в стояк регенератора для доведения плотности катализатора, до р2 = 550 кг/м3 на установке каталитического крекинга с циркулирующим пылевидным алюмосиликатным катализатором производительностью 1700 т/сутки вакуумного отгона. Кратность циркуляции катализатора равна 5, насыпная плотность его рк = 750 кг/м3, плотность инертного газа (дымовых газов) при нормальных условиях рг = 1,29 кг/м3

Скачать решение задачи 5.47 (цена 100р)

Задача 5.48 Определить количество тепла, отдаваемого дымовыми газами в котле-регенераторе и котле-утилизаторе и количество пресной воды, вводимой в указанные котлы установки каталитической очистки с циркулирующим пылевидным алюмосиликатным катализатором производительностью 800 т/сутки бензина. При каталитической очистке выход кокса составляет 3,0% па сырье, температура кипящего слоя катализатора в регенераторе 580°С, в реакторе 450° С, кратность циркуляции катализатора между реактором и регенератором равна 4. Состав кокса: 96% углерода и 4% водорода. При регенерации отработанного катализатора 90% углерода превращается в СО2. В котле-утилизаторе дымовые газы охлаждаются от 550 до 250°С. В котлы поступает химически очищенная вода при температуре 20°С и превращается в насыщенный водяной пар под давлением 15 ат. В регенератор вводится воздух при температуре 350°С.

Скачать решение задачи 5.48 (цена 100р)

Задача 5.49 Определить размеры зоны реакции и напорного стояка установки каталитического крекинга с циркулирующим сферическим алюмосиликатным катализатором производительностью 800 т/су тки сырья (керосино-соляровой фракции). Относительная плотность сырья р20 = 0,870, молекулярный вес Мс = 220. При крекинге керосино-соляровой фракции указанных качеств получаются следующие продукты (в % вес. на сырье). бензин – 35; керосин – 20 флегма – 26; крекинг-газ – 14,5; кокс – 4; потери – 0,5. Молекулярные веса продуктов крекинга: Мб = 110, Мкер =180, Мф = 260, Мг = 22. Температура в верхней части зоны реакции 485°С, в нижней 460°С, давление газопаровой фазы на выходе из реактора 0,5 ат, в верхней части зоны реакции 0,55 ат (по манометру).

Скачать решение задачи 5.49 (цена 100р)

Задача 5.50 Определить размеры регенератора установки каталитической очистки с циркулирующим таблетированным алюмосиликатным катализатором производительностыо 640 т/сутки бензина с к. к. 240° С. Плотность бензина р20 = 760 кг/м3. При каталитической очистке бензина выход кокса составляет 3% вес. от исходного сырья. Отработанный катализатор поступает в регенератор при температуре 450°С, горячий воздух при температуре 350°С. В трубы змеевиков подается химически очищенная вода при температуре 20°С и превращается в насыщенный водяной пар под давлением 25 ат. Регенерированный катализатор выходит из регенератора при температуре 590°С. Температура окружающей среды принята в расчете минус 30°С.

Скачать решение задачи 5.50 (цена 100р)

Задача 5.51 Определить реакционный объем реактора и тепловую нагрузку печей реакторного блока установки каталитического риформинга производительностью 300 000 г/год низкооктанового бензина. Относительная плотность бензина р20 = 754 кг/м3. В реакторный блок поступает смесь паров бензина и циркуляционного газа при температуре 450° С. В реакторах бензин полностью подвергается риформингу, и при температуре 510° С смесь паров продуктов реакции и циркуляционного газа выводится из третьего реактора. Выход катализата составляет 88,3% вес. и газа 11,7% вес. на сырье.

Скачать решение задачи 5.51 (цена 100р)

Задача 5.52 Выполнить проверочный расчет мешалок для кислотной обработки дистиллятов автотракторных масел в количестве 1950 т/сутки плотностью р20 = 0,920 при температуре обработки масла 45°С и продолжительности цикла работы мешалок 20 ч; в том числе:

а) загрузка дистиллята в мешалку 3 ч;

б) подача кислоты для подсушки и перемешивание 0,5 ч;

в) отстой первой порции гудрона 2 ч;

г) спуск, гудрона 0,5ч;

д) подача кислоты для вторичной обработки и перемешивание 2,5 ч;

е) отстой после вторичной обработки кислотой 4,0 ч;

ж) спуск второй пропорции гудрона 1 ч;

з) дополнительный ^отстой и окончательный спуск гудрона 4,5 ч;

и) откачка кислого масла из мешалки на дальнейшую обработку 2 ч.

Расход кислоты на очистку составляет 4%; плотность кислоты при 45° С р45 = 1800 кг/м3; время, затрачиваемое на ремонт мешалок, составляет 5% от продолжительности цикла. Определить, обеспечат ли указанную производительность имеющиеся на установке 10 мешалок диаметром В = 7 м, высотой Н = 5,6 м.

Скачать решение задачи 5.52 (цена 100р)

Задача 5.53 На установке имеется четыре рабочих фильтрпресса указанной выше конструкции с фильтрующей поверхностью, каждого F = 45,6 м2. Определить пропускную способность установки при условиях, что:

а) производительность фильтра g = 500 кг/м2*ч (на полезное время фильтрования);

б) фильтровальное отделение обеспечивается контактированным маслом равномерно в течение суток;

в) число дефектных дисков, выключаемых обычно во время работы фильтра, составляет не более 10%;

г) цикл работы фильтра состоит из следующих операций: опрессовка воздухом 5 мин; накопление лепешки на дисках (ход мутного масла) - 5 мин; фильтрование - 50 мин; продувка фильтра воздухом - 10 мин; очистка глины и сборка фильтра - 15 мин. Всего 85 мин.

Скачать решение задачи 5.53 (цена 100р)

Задача 5.54 Определить, сколько требуется турбосмесителей на установке контактного фильтрования производительностью 1600 т/сутки рафината селективной очистки, исходя из следующих условий:

а) расход отбеливающей глины равен 6%, насыпная плотность глины 1050 кг/м3;

б) цикл работы турбосмесителя: закачка рафината и подача отбеливающей глины 1,5 ч перемешивание - 0,5 ч; откачка смеси через печь 2ч. Всего 4ч.

в) размеры турбосмесителя: внутренний диаметр D = 3,62 ж; высота H = 7,46 м; г) температура обработки рафината 40° С, плотность рафината рж = 905 кг/м3.

Скачать решение задачи 5.54 (цена 100р)

Задача 5.55 Определить диаметр и высоту экстракционной колонны установки деасфальтизации гудрона жидким пропаном производительностью 400 т/сутки сырья. Плотность сырья (гудрона) р20 = 945 кг/м3, отношение веса пропана к весу гудрона равно 5:1, температура в верху экстракционной части 50° С, внизу 44° С, в верху колонны 55°С, давление в колонне 32 ат. Выход деасфальтизата составляет 60% на исходное сырье. Состав масляного раствора: 15% деасфальтизата и 85% пропана. Плотность деасфальтизата р20= 912 кг/м3.

Скачать решение задачи 5.55 (цена 100р)

Задача 5.56 Определить производительность установки деасфальтизации гудрона жидким пропаном при следующих условиях: диаметр экстракционной колонны равен 3 м; температура верха экстракционной части колонны равна 70°С, низа 60°С; плотность при 20°С равна р = 956 кг/м3; соотношение пропан : гудрон равно 4:1.

Скачать решение задачи 5.56 (цена 100р)

Задача 5.57 Определить весовую концентрацию пропана в масляном растворе при температуре 80° С и давлении 20 ат, если молекулярный вес масла (деасфальтизата) равен 400.

Скачать решение задачи 5.57 (цена 100р)

Задача 5.58 Определить расход водяного пара в испарителях масляного раствора на установке деасфальтизации гудрона жидким пропапом производительностью 500 т/сутки. Плотность сырья (гудрона) р20 = 948 кг/м3, отношение веса пропана к весу гудрона равно 4:1, температура верха экстракционной колонны 55° С, давление в колонне 32 ат. Выход деасфальтизата составляет 64% вес. на гудрон. Масляный раствор, отводимый с верха экстракционной колонны, состоит из 85% вес. пропана и 15% вес. деасфальтизата (масла). Плотность масла рм = 920 кг/м3. На установке имеется четыре испарителя масляного раствора, в которых поддерживается следующий режим:

в первом испарителе t = 80° С, р = 26 ат (абс.)

во втором » t = 100° С, р = 22 ат (абс.)

в третьем » t = 120° С, р = 20 ат (абс.)

в четвертом » t = 150° С, р = 18 ат (абс.)

В трубный пучок испарителя вводится насыщенный водяной пар при абсолютном давлении 17 ат. Молекулярный вес деасфальтизата 420.

Скачать решение задачи 5.58 (цена 100р)

Задача 5.59 Определить высоту и диаметр экстракционной колонны установки избирательной очистки дистиллята автола 10 фурфуролом производительностью 1000 т/cутки. Температура на верху колонны 85° С, в низу колонны 55°С, соотношение количеств фурфурола и масляного дистиллята 2:1, плотность дистиллята р20 = 925 кг/ж3, выход рафината 75% на исходное сырье. Плотность рафината p20 = 905 кг/м3. Весовая концентрация рафината в рафинатном растворе 0,84, плотность экстракта р20 = 983 кг/м3.

Скачать решение задачи 5.59 (цена 100р)

Задача 5.60 Определить диаметр и высоту экстракционной колонны установки избирательной очистки деасфальтизата фенолом производительностью 800 т/сутки сырья. Температура верха колонны 110° С, 'низа колонны 60° С, соотношение количеств фенола и деасфальтизата равно 3,5 : 1, плотность сырья (деасфальтизата) р20 = 920 кг/м3, выход рафината 75% па исходное сырье, плотность рафината р20 = 902 кг/м3, весовая концентрация рафината, в рафпнатном растворе 0,80.

Скачать решение задачи 5.60 (цена 100р)

Задача 5.61 Определить диаметр рафинатной колонны установки избирательной очистки дистиллята автола 10 фурфуролом, если производительность ее по сырью равна 1200 т! су тки, выход рафината составляет 76% па сырье, со-, держание рафипата в рафипатном растворе 84%, плотность рафината о^* = = 904 кг/м3, молекулярный вес Мраф = 420. В рафинатную колонну вводится водяной пар в количестве 4% на рафинат. Рафинатный раствор в печи нагревается до 225° С. Абсолютное давление па верху колонны равно 800 мм рт. ст., температура 170° С. Содержание фурфурола в отходящем из колонны рафипате 0,01% вес.

Скачать решение задачи 5.61 (цена 100р)

Задача 5.62 Определить диаметр фурфуролышй колонны и количество тепла, которое необходимо ввести в нее из трубчатой печи. Производительность установки по сырью 1200 т/сутки дистиллята автола АС-15. Процесс экстрагирования осуществляется при соотношении весов фурфурола и сырья (дистиллята автола) Gф : Gс = 2,8 : 1, выход рафината составляет 72% на исходное сырье, содержание фурфурола в рафинатном растворе, выводимом из экстракционной колонны, 20%, молекулярные веса сырья Мс = 440, рафината Мраф = 400. Температура конденсата в водоотделителе 35° С, экстрактного раствора при входе в фурфурольную колонну 135°С, температура на верху фурфурольной колонны 125°С, в низу колонны 200° С, абсолютное давление на верху колонны 800 мм рт. ст., в низу колонны 850 мм рт. ст. Температура в низу экстракционной колонны 210° С, содержание фурфурола в отходящих рафинате и экстракте из рафипатной и отпарной колонн xн = 0,01% вес.

Скачать решение задачи 5.62 (цена 100р)

Задача 5.63 Определить, до какой температуры охлаждается в регенеративных кристаллизаторах раствор рафината, поступающий в кристаллизаторы при температуре 45° С, если:

а) производительность установки G1= 40000 кг/ч рафината, относительная плотность которого p20 = 0,900;

б) в качестве растворителя применяется смесь метилэтилкетона (МЭК) 60%, бензола 20% и толуола 20% (в количестве 300% вес. на рафинат);

в) выход депарафинированного масла на рафинат составляет 72% вес.;

г) содержание растворителя в растворе депарафинированного масла 250% вес. на рафинат;

д) выход гача (плюс потери) составляет 28%, содержание твердых парафиновых углеводородов в газе - 86%;

е) раствор депарафинированного масла поступает в регенеративные кристаллизаторы при температуре минус 30° С и нагревается в них до +15° С;

ж) потери тепла в кристаллизаторах составляют 3%;

з) из общего количества твердых парафиновых углеводородов, удаляемых из рафината, 60% выделяется в регенеративных кристаллизаторах;

и) в кристаллизаторы подается раствор рафината в весовом соотношении рафинат : растворитель 100 : 150% вес.;

к) поверхность охлаждения регенеративных кристаллизаторов F = 1000 м2.

2. Определить коэффициент теплопередачи регенеративных кристаллизаторов.

Скачать решение задачи 5.63 (цена 100р)

Задача 5.64 Определить количество тепла, выделяющегося в аммиачных кристаллизаторах при охлаждении раствора рафината от температуры +0° С до минус 30° С Количество рафината G1 = 40 000 кг/ч; p20 = 0,900; количество растворителя G2 = 120.000 кг/ч; состав его такой же, как и в предыдущем примере Количество парафина, кристаллизующегося в аппарате, G3 = 5000 кг/ч.

Скачать решение задачи 5.64 (цена 100р)