Промышленная очистка газов

Схемы с однократным использованием поглотителя (без десорбции компонента)

Проектирование отчетов по 2ТП воздух от 4000руб

Эти схемы применяют в тех случаях, когда в результате абсорбции получается готовый продукт или полупродукт и поэтому регенерация поглотителя не требуется. В качестве примера можно назвать получение минеральных кислот (абсорбция SО3 в производстве серной кислоты, абсорбция НСl с получением соляной кислоты, абсорбция окислов азота в производстве азотной кислоты и др.), солей (абсорбция окислов азота щелочными растворами с получением нитрит-нитратных щелоков, абсорбция СО2 раствором NН3 и NaCl в производстве соды и т. д.) и других веществ (абсорбция NH3 водой для получения аммиачной воды и т. п.).

Схемы с однократным использованием поглотителя находят применение также при очистке газов от вредных примесей, когда поглотитель дешев, а извлеченный компонент не представляет ценности или получается в незначительных количествах. В этом случае целесообразнее сбрасывать использованный поглотитель как отход или применять его для каких-либо других целей, чем проводить дорогостоящий процесс десорбции. Примером может служить санитарная очистка газов, содержащих малые количества фтористых соединений (SiF4 и НF), путем промывки их водой, причем образующийся слабый раствор Н2SНF6 или НF после нейтрализации сбрасывают в канализацию. К рассматривае¬мым схемам можно отнести также каталитический метод извлечения SО2 из газов низкой концентрации; в этом методе раствор содержит катализатор (например, пиролюзит), в присутствии которого происходит окисление SО2 и образование серной кислоты [1].

В некоторых случаях (например, при абсорбции СО2 раствором NаОН) в результате абсорбции образуется химическое соединение, которое не разлагается путем десорбции. В этом случае, если полученное соединение нецелесообразно использовать, раствор после абсорбции сбрасывают в канализацию или химически регенерируют поглотитель.

При применении установок с однократным использованием поглоти¬теля последний обычно поступает на абсорбцию без примеси раство¬ренного компонента (иногда, например при абсорбции СО2 раствором ЫаОН, в поступающем растворе содержится некоторое количество СО3 в виде Nа2СО3, поскольку карбонат натрия обычно присутствует в едком натре).

Если абсорбцию производят для получения готового продукта, конечное содержание компонента в поглотителе определяется требованиями, предъявляемыми к продукту. Расход поглотителя при этом зависит от содержания компонента в газе и степени его извлечения, максимум которой стремятся достигнуть. Таким образом, расход поглотителя в данном случае нельзя выбрать произвольно, и обычно, особенно при невысокой концентрации компонента в газе, он не бывает большим, т. е. объемное отношение газ : жидкость велико. Это ограничивает возможные типы аппаратов или ведет к необходимости работать с циркуляцией поглотителя.

В случаях, если в результате абсорбции не получают готового продукта, обычно также стремятся достигнуть высокой концентрации компонента в поглотителе, так как при этом упрощается дальнейшая переработка раствора, например выпаривание его при получении солей. Иногда концентрация компонента в поглотителе ограничивается техно¬логическими условиями, например выпадением кристаллов.

Если процесс абсорбции сопровождается значительным выделением тепла, его отводят одним из способов, описанных выше (см. с. 213). Наиболее целесообразно отводить тепло путем адиабатической абсорбции (при летучем поглотителе) или внутренних охлаждающих элементов. Отвод тепла адиабатической абсорбцией летучим поглотителем широко используется при абсорбции НСl в производстве соляной кислоты по методу Гаспаряна.

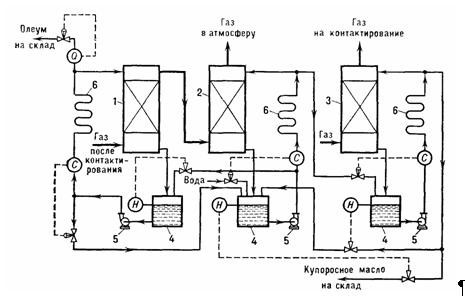

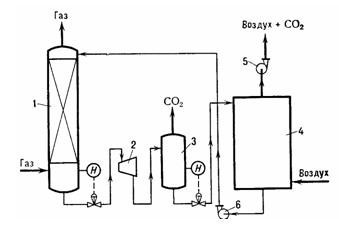

В качестве примера абсорбционных установок с однократным использованием поглотителя рассмотрим схему абсорбции SО3 (в сочетании с осушкой газа) в производстве серной кислоты контактным способом (рис. VIII-!). Охлажденный очищенный газ, содержащий 6-7 объемн. % SO2, поступает в сушильную башню 3, орошаемую 95- 96%-ной кислотой, и далее направляется на контактирование, где SО2 окисляется в SО3.

Рис. VIII-1. Схема абсорбции SО3 в производстве контактной серной кислоты:

1 - олеумный абсорбер; 2 - моногидратный абсорбер; 3 - сушильная башня; 4 - сборники; 5 - насосы; 6 - холодильники; С - концентратомер; H - уровнемер; Q - расходомер.

После контактирования и охлаждения газы проходят последовательно через олеумный и моногидратный абсорберы 1 и 2. Сушильная башня и абсорберы выполнены в виде насадочных колонн, орошаемых кислотами соответствующей концентрации. Кислоты стекают в сборники 4, из которых насосами 5 через холодильники 6 возвращаются на орошение тех же башен. Количество рециркулирующих кислот настолько велико, что в башне не происходит сколько-нибудь значительного изменения их концентрации и большого повышения температуры. Олеумный абсорбер орошается олеумом, содержащим 20% свободного SО3, а моногидратный абсорбер - моногидратом (98%-ная Н2SО4). Над моногидратом давление SО3 практически равно нулю, что обеспечивает полноту улавливания SО3. Требуемые концентрации циркулирующих кислот поддерживаются путем передачи части сушильной кислоты в цикл моногидратного абсорбера, а части 98%-ной Н2SО4 в циклы сушильной башни и олеумного абсорбера.

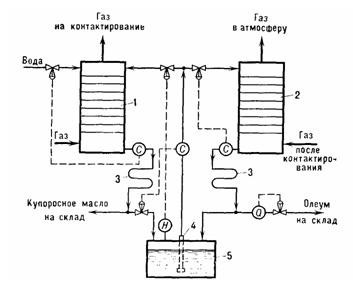

На рис. VIII-2 показана аналогичная схема с применением барботажных аппаратов (с провальными тарелками) и внутреннего отвода тепла. Вместо олеумного и моногидратного абсорберов установлен один абсорбер 2, орошаемый 98%-ной Н2SО4 и дающий продукционный олеум (20% свободного 5Оз). Из сушильной башни выходит Н2SО4 концентрацией 93%. Моногидрат получается в аппарате 5 смешением части олеума с 93%-ной Н2SО4. По этой схеме значительно уменьшается поверхность холодильников, так как большая часть тепла отводится при помощи внутренних холодильников (помещенных в барботажный слой) с коэффициентом теплопередачи около 1000 Вт/(м2-К) [вместо 200- 300 Вт/(м2-К) для выносных холодильников]. Кроме того, резко сокращается количество перекачиваемых кислот и уменьшаются габариты оборудования.

Рис. VIII-2. Схема абсорбции SО3 с применением барботажных аппаратов:

1 - сушильная башня; 2 - абсорбер; 3 - холодильники; 4 - погружной насос; 5 - сместитель олеума и купоросного масла; С - концентратомер; H - уровнемер; Q - расходомер.

Схемы с десорбцией компонентов

Расчет адсорберов от 3000р

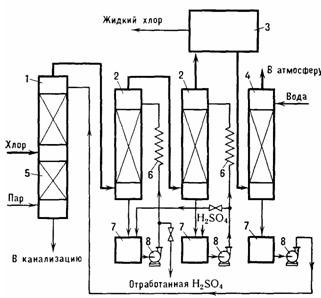

В некоторых случаях при дешевом поглотителе последний после десорбции сливают в канализацию, а на абсорбцию подают свежий поглотитель. Такая схема (рис. VIII-3) применяется, например, для извлечения хлора из отходящих газов после сжижения хлора. Горячий хлор, поступающий из электролизных ванн, охлаждается в колонне 1, проходит башни 2 для осушки от водяных паров и направляется в установку для сжижения 3. Отходящие газы поступают в абсорбер 4, в котором содержащийся в них хлор поглощается водой. Содержащая хлор вода из абсорбера подается на орошение колонны 1, где из воды удаляется часть хлора. Остальной хлор удаляется из воды в десорбере 5 при отдувке острым паром. Воду из десорбера сбрасывают в канализацию.

Рис. VIII-3. Схема извлечения хлора из отходящих газов после сжижения:

1 - колонна для охлаждения хлора; 2 - сушильные башни; 3 - установка для сжижения хлора; 4 - абсорбер; 3 - десорбер; 6 - холодильники; 7 - сборники; 8 - насосы.

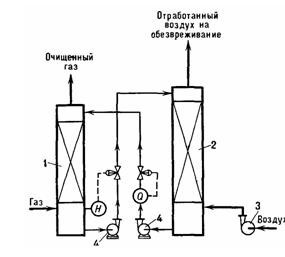

Схемы с многократным использованием поглотителя (круговые или циклические процессы) распространены значительно больше. Простейшая такая схема, применявшаяся для очистки газов от Н25 раствором Nа2СО3 (см. с. 592), показана на рис. VIII-4. Поглотитель, вытекающий из абсорбера 1, подают в аппарат 2, в котором десорбцию производят путем отдувки воздухом. Из десорбера поглотитель возвращают в абсорбер. По этой схеме десорбцию и абсорбцию ведут при одинаковой температуре, в результате чего расход воздуха на десорбцию очень большой. Вследствие этого концентрация компонента в воздухе, выходящем из десорбера, низкая, и компонент обычно не используется. Поэтому такой способ можно применять только для очистки газа от малоценного компонента или от компонента, содержащегося в газе в очень малом количестве. При этом, если компонент ядовит и выпуск его в атмосферу недопустим, выходящий из десорбера воздух должен быть очищен от компонента. Вследствие указанных недостатков описанную схему используют редко.

Эта схема может быть улучшена, если повысить температуру десорбции (путем подогрева поступающего на десорбцию раствора или воздуха) или проводить абсорбцию при более высоком давлении, чем десорбцию. На рис. VIII-5 показана схема, применяемая для очистки азотоводородной смеси от СО2 путем абсорбции водой под давлением. Абсорбцию ведут под давлением 1,6-3 МПа при начальном содержании СО2 в смеси 25-30 объемн.%. Вытекающую из абсорбера 1 воду пропускают через водяную турбину 2, которая используется для приведения во вращение насоса, нагнетающего воду в абсорбер. Благодаря работе водяной турбины возравращается около 40% затрачиваемой на работу насоса энергии (остальная энергия получается от электродвигателя, расположенного на одном валу с насосом и турбиной).

Рис. VIII-4. Схема абсорбции Н2S содовым раствором с десорбцией воздухом: 1 - абсорбер; 2 - десорбер; 3 - вентилятор; 4 - насосы; H - уровнемер; Q - расходомер.

После турбины давление воды снижают до атмосферного и в расширителе 3 из воды выделяется примерно 75% растворенной в ней СО2. Концентрация СО2 в газе из расширителя составляет 90-93% объемн.% (остальное - водород и другие растворившиеся при абсорбции газы); такой высококонцентрированный газ может быть использован на различные производственные нужды. Из расширителя вода поступает в градирню 4, являющуюся десорбером. Десорбцию производят воздухом, причем выделяются оставшиеся в воде СО2 и другие газы. Содержание СО2 в этих газах низкое и они выбрасываются в атмосферу. Вода из градирни возвращается на абсорбцию.

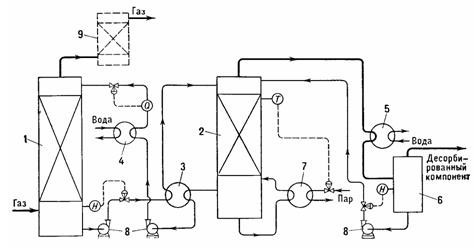

Наиболее распространены круговые схемы, по которым десорбцию ведут нагреванием раствора глухим паром. Простейшая схема показана на рис. VIII-6. Из абсорбера 1 раствор через теплообменник 3, в котором подогревается раствором после десорбции, поступает в десорбер 2. Освобожденный от компонента раствор из десорбера снова подают в абсорбер через теплообменник 3 и холодильник 4. Выходящий из десорбера отогнанный компонент содержит пары поглотителя (в количестве, соответствующем их парциальному давлению при температуре десорбции). Для освобождения компонента от этих паров газ из десорбера направляют в дефлегматор 5, в котором пары конденсируются. Полученный конденсат (флегма), содержащий некоторое количество растворенного компонента, отделяется от газа в сепараторе 6 и насосом возвращается в десорбер. В рассматриваемой схеме абсорбцию и десорбцию проводят при одинаковом давлении (обычно атмосферном).

Рис. VIII-5 - Схема водной абсорбции СО2 под давлением:

1 - абсорбер; 2 - водяная турбина; 3 - расширитель; 4 - градирня (десорбер); 5 - вентилятор; 6 - насос; Н - уровнемер.

Схема, изображенная на рис. VIII-6, широко применяется при очистке газов от различных примесей, например, при удалении из газов Н2S или СО2 путем абсорбции растворами этаноламинов. Для улавливания паров амина из очищенного газа эту схему дополняют установкой специального абсорбера 9 (показан на рис. VIII-6 пунктиром). Здесь указанные пары поглощают водой (для этого можно использовать также конденсат после дефлегматора). Если требуется получать сухой очищенный газ, водную промывку заменяют промывкой гликоль-аминовым раствором (10% моноэтаноламина, 8% воды, остальное - гликоль), над которым давление водяных паров очень мало.

В ряде случаев целесообразно проведение абсорбции и десорбции под различными давлениями, поскольку для десорбции благоприятно

Рис. VIII-6. Типовая схема кругового процесса с десорбцией глу¬хим паром:

1 - абсорбер; 2 - десорбер; 3 - теплообменник; 4 - холодильник; 5 -дефлегматор; 6 - сепаратор; 7 - кипятильник; 8 - насосы; 9 - дополнительный абсорбер; Н - уровнемер; Q - расходомер; Т - измеритель температуры.

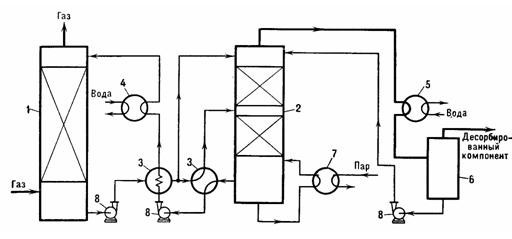

Рис. VIII-7 Двухпоточная схема кругового процесса:

1 - абсорбер; 2 - десорбер; 3 - теплообменники; 4 - холодильник; 5 - дефлегматор; 6 - сепаратор; 7 - кипятильник; В - на¬сосы.

пониженное, а для абсорбции--повышенное давление. Так, если абсорб¬цию ведут при атмосферном давлении, десорбцию проводят в вакууме. Схема установки остается такой же, как показано на рис. VIII-6, с той разницей, что десорбированный газ отсасывают из сепаратора вакуум-насосом. Десорбция в вакууме используется при вакуум-карбонатном методе очистки газов от Н2S [6] и при извлечении SО2 из газов растворами сульфита-бисульфита аммония [1, 4]. В этих случаях применение вакуума вызывает понижение температуры десорбции и сниже¬ние расхода пара на десорбцию.

Если же абсорбция осуществляется под повышенным давлением, десорбцию обычно проводят при давлениях, близких к атмосферному. Такую схему, например, используют при очистке газа от СО2 горячим раствором К2СO3 [4, 7].

Показано [8], что в тепловом отношении более выгодной является схема с разделенными потоками (двухпоточная схема), в которой применена двухступенчатая десорбция (с. 282). Такая схема показана на рис. VIII-8.

В последнее время получили распространение процессы физической абсорбции газов при низ¬ких температурах под давлением; десорбция производится снижением давления с охлаждением раствора при дросселировании. Такие процессы применяют для поглощения СО2 метанолом, а также С2Н2 метанолом или жидким аммиаком.

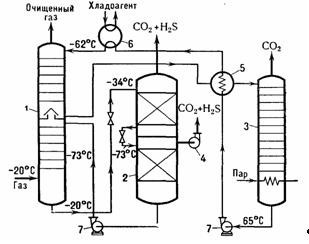

На рис. VIII-8 показана схема низкотемпературной абсорбции СO2 из синтез-газа метанолом (процесс «ректизол»), причем одновременно с СО2 из газа удаляются Н25 и углеводороды [7]. Газ под давлением около 2,2 МПа при -20 °С (газ охла¬ждается за счет теплообмена с холодными очищенным и десорбнрованными газами, а также в результате использования холодильной установки) подают в двухступен¬чатый абсорбер /. Первая (нижняя) ступень орошается метанолом, поступающим с температурой -73 °С, причем за счет тепла абсорбции температура метанола на выходе нз абсорбера повышается до - 20 °С. В этой ступени поглощается большая часть ССЬ и полностью Н25 и углеводороды.

Метанол поступает через дроссельный вентиль в двухступенчатый десорбер 2; в верхней ступени давление уменьшают до 0,1 МПа и температура понижается до -34 °С; в нижней ступени давление уменьшают до 0,02 МПа (за счет вакуум-насоса 4) и температура понижается до -73 °С. Из десорбера 2 метанол возвращается на орошение первой ступени абсорбера 1. Вторая (верхняя) ступень абсорбера орошается небольшим количеством метанола, поступающего с температурой -62 °С; в этой ступени происходит окончательное извлечение СО2. Метанол из второй ступени абсорбера через теплообменник 5 направляют в аппарат 3 на десорбцию глухим паром при дав¬лении около 0,1 МПа; после десорбции метанол охлаждают в теплообменнике 5 и ам¬миачном холодильнике 6.

Рис. VIII-8. Схема низкотемпературной абсорбции СО2 метанолом:

1 - абсорбер; 2 - десорбер; 3 - десорбер с обогревом глухим паром; 4 - вакуум-насос; 5 - теплообменник; 6 - холодильник; 7 - насосы.

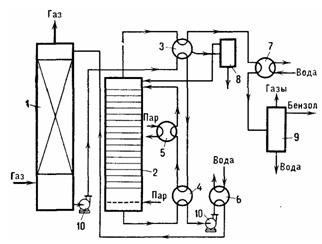

При поглощении маслами углеводородов с сравнительно высокой температурой кипения (например, бензола) выделяемый при десорбции компонент получают в жидком виде. Так как в данном случае вода не смешивается с компонентом и поглотителем, десорбцию ведут острым паром (рис. VIII -9). Вытекающий из абсорбера 1 раствор перед поступлением в десорбер 2 подогревают в дефлегматоре 3, теплообменнике 4 и подогревателе 5. Выходящие из десорбера 2 пары направляют в дефлегматор 3, где конденсируются пары поглотителя и частично пары воды; после отделения от воды в сепараторе 8 сконденсированный поглотитель возвращают в цикл. Смесь водяного пара с парами углеводородов поступает далее в конденсатор 7. Несконденсировавшиеся газы отделяются от жидкости в сепараторе 9, а жидкие углеводороды - от воды за счет разницы плотностей.

Рис. VIII -9. Схема масляной абсорбции бензола:

1 - абсорбер; 2 - десорбер; 3 - дефлегматор; 4 - теплообменник; 5 - подогреватель; 6 - холодильник; 7 - конденсатор; 8, 9 - сепараторы; 10 - насосы.

В круговых процессах поглотитель теоретически не расходуется. Некоторая часть поглотителя теряется вследствие его уноса в виде паров с очищенным газом и десорбированным газом; кроме того, возможны потери через неплотности, в виде брызг и т. д. Эти потери возмещают вводом свежего поглотителя. Практически большей частью происходят необратимые побочные реакции, на которые расходуется некоторая часть поглотителя. Так, например, этаноламины при наличии в газах СО2 образуют присоединения; при поглощении SО2 в присутствии О2 растворы окисляются.

В результате протекания побочных реакций в циркулирующем растворе накапливаются продукты этих реакций, что ведет к понижению поглотительной способности раствора, повышению его вязкости, а иногда к выделению твердых отложений. Чтобы избежать накопления продуктов побочных реакций, часть раствора периодически или непрерывно выводят из цикла и заменяют соответствующим количеством свежего поглотителя. В некоторых случаях выведенный из цикла раствор может быть регенерирован соответствующей химической обработк