Задачи барабанная сушилка

Задачи ПАХТ сушка в барабанной установке

Задача 3.1 В барабанной сушилке высушивается 6000 кг/час влажного материала от начальной влажности 8% до конечной влажности 1%. Определить количество удаляемой влаги в сушильном аппарате.

Скачать решение задачи 3.1 (цена 50р)

Задача 3.2 Определить размеры сушильного барабана, если известно, что объемное напряжение по влаге равно 10 кг /м3час., а количество удаляемой влаги в барабане равно 0,118 кг /с.

Скачать решение задачи 3.2 (цена 50р)

Задача 3.3.Определить параметры атмосферного воздуха в самом теплом месяце года на входе в сушильную установку, если последняя будет расположена в районе г. Казань.

Скачать решение задачи 3.3 (цена 50р)

Задача 3.4 Определить параметры воздуха на входе в сушильный барабан, если известно: X0 = 0,008 кг вл./кг а.с.в.; t1 = 100 C.

Скачать решение задачи 3.4 (цена 50р)

Задача 3.5 Определить параметры воздуха на выходе из сушильного барабана, если известно, что qдоп = 0, q0 = 0, qм = 0, qT = 0, ф2 = 70%, а энтальпия воздуха на входе в сушильный барабан равна 123 кДж/кг а.с.в.

Скачать решение задачи 3.5 (цена 50р)

Задача 3.6 Определить удельные потери тепла в окружающую среду изолированным барабаном, диаметр которого равен 2,2 м, а длина 12м, если барабанная сушилка располагается в помещении, а количество удаляемой влаги равно 0,118 кг/с.

Скачать решение задачи 3.6 (цена 50р)

Задача 3.7 Определить удельные потери тепла с материалом в условиях примера 3.1., если известно, что температура материала на входе в барабан равна 5 С, температура воздуха на выходе из барабана составляет 40 С, а теплоемкость сухого материала равна 0,8 кДж/кгград

Скачать решение задачи 3.7 (цена 50р)

Задача 3.8 Определить параметры воздуха на выходе из сушильного барабана, если известно, что: температура воздуха на входе в барабан t1 = 100°С; влагосодержание на входе в барабан X1 = 0,008 кг вл./кг а.с.в.; относительная влажность воздуха на выходе из барабана ф2 = 70% удельные потери тепла в окружающую среду и с материалом равны q0 = 156,5 кДж/кг уд.вл., qm = 252,9 кДж/кг уд.вл.

Скачать решение задачи 3.8 (цена 50р)

Задача 3.9 Определить объемный расход воздуха на выходе из барабана сушильной установки, если параметры воздуха имеют следующие значения: t2 = 37,7 °C, X2 = 0,0292 кг/кг ; X1 = 0,008 кг/кг; а количество удаляемой влаги в сушилке составляет 0,118 кг/с.

Скачать решение задачи 3.9 (цена 50р)

Задача 3.10 Рассчитать скорость движения воздуха на выходе из барабанной сушилки, если диаметр барабана равен 2,2 м., коэффициент заполнения барабана высушиваемым материалом - 0,15, а объемный расход влажного воздуха на выходе из барабана равен 5,23 м3/с.

Скачать решение задачи 3.10 (цена 50р)

Задача 3.11 В условиях примера 3.10. проверить найденное значение диаметра барабана по допустимой скорости сушильного агента в барабане, если кажущаяся плотность материала pн = 1000 кг/м3, а размер частиц колеблется от 0,3 до 2 мм.

Скачать решение задачи 3.11 (цена 50р)

Задача 3.12 Рассчитать удельный действительный расход первичного воздуха в топочной камере сушильной установке, если в качестве топлива используется мазут, а содержание кислорода в продуктах сгорания можно принять равным 3,5?

Скачать решение задачи 3.12 (цена 50р)

Задача 3.13 Определить влагосодержание топочных газов на выходе из топочной камеры, если в качестве топлива используется мазут, состав которого найден в предыдущем примере, а для сжигания топлива используется пневматическая горелка, т.е. пар не используется для дутья. х0 = 0,008 кг вл./кг св. Удельный расход первичного воздуха равен 16,66 кг а.с.в./кг топл. С целью понижения температуры топочных газов в топочной камере (для защиты кладки от высоких температур) часть вторичного воздуха поступает непосредственно в камеру сгорания l’2 = 18 кг а.с.в./кг топл.

Скачать решение задачи 3.13 (цена 50р)

Задача 3.14 Определить энтальпию топочных газов на выходе топочной камеры в условиях предыдущего примера, если I0 = 40 кДж/ кг а.с.в.

Скачать решение задачи 3.14 (цена 50р)

Задача 3.15 Определить температуру топочных газов на выходе топочной камеры, если влагосодержание топочных газов на выходе равно xT = 0,0407 кг вл./кг с.т.г., а энтальпия Iт = 1293 кДж/кг с.т.г.

Скачать решение задачи 3.15 (цена 50р)

Задача 3.16 Определить энтальпию смеси топочных газов со вторичным воздухом камеры смешения, если: хТ = 0,0407 кг вл./кг с.т.г.; IТ = 1293 кДж/кг с.т.г., х0 = 0,008; I0 = 40; t1 = 600 °C.

Скачать решение задачи 3.16 (цена 50р)

Задача 3.17 В условиях предыдущего примера определитть удельный расход вторичного воздуха в камере смешения, воспользовавшись уравнением (3.29.), как правилом рычага 1 рода, если известно, что расход сухих топочных газов на входе в камеру смешения равен gс.т.г. = 33,5 кг с.т.г./кг топл.

Скачать решение задачи 3.17 (цена 50р)

Задача 3.18 Производительность барабанной сушилки по сухому материалу составляет 5 кг/с. Начальная влажность материала равна 8%. Конечная влажность 1%. Температура материала на входе в барабан равна 15 °С. Температура материала на выходе из барабана меньше температуры сушильного агента на 15 °С. Температура топочных газов на входе в барабан 600 С. Энтальпия топочных газов на входе 725 кДж/кг с.т.г. Температура сушильного агента на выходе из барабана равна 100 °С. Определить влагосодержание и энтальпию сушильного агента на выходе из барабана а также размеры барабана, если теплоемкость сухого материала равна 0,8 кДж/кг град., а объемное напряжение барабана по влаге равно 35 кг/м3час.

Скачать решение задачи 3.18 (цена 50р)

Задача 3.19 Определить в условиях предыдущей задачи потребный массовый и объемный расход сухих топочных газов в реальной сушилке.

Скачать решение задачи 3.19 (цена 50р)

Задача 3.20 Определить потребный расход топлива, если расход сухих топочных газов равен 2,44 кг с.т.г./с., удельный расход сухих топочных газов на выходе из топочной камеры равен 33,5 кг с.т.г./кг топл., а удельный расход вторичного воздуха в камере смешения 27,8 кг а.с.в./кг топл.

Скачать решение задачи 3.20 (цена 50р)

Задача 3.21 В качестве топлива используют природный сухой газ следующего объемного состава [11]: 93,8% - CH4; 2,0% - C2H6; 0,8% - C3H8; 0,3% - C4H10; 0,1% - C5H12; 2,6% - N2; 0,4% - CO2. Рассчитать теоретический расход воздуха на сжигание 1 кг газа.

Скачать решение задачи 3.21 (цена 50р)

Задача 3.22 В условиях примера 3.21. определить действительный расход первичного воздуха, если содержание кислорода в продуктах сгорания равно 3,5?.

Скачать решение задачи 3.22 (цена 50р)

Задача 3.23 В условиях примеров 3.20. и 3.21. рассчитать влагосодержание топочных газов на выходе из топочной камеры, принимая, что Х0 = 0,008 кг/кг.

Скачать решение задачи 3.23 (цена 50р)

Задача 3.24 Рассчитать высшую теплотворную способность топлива, массовый состав которого представлен следующим образом: (CH4)P = 0,877; (C2H6)P = 0,035; (C3H8)P = 0,0206; (C4H10)P = 0,0102; (C5H12)P = 0,042; (N2)P = 0,0426; (CO2)P = 0,0104.

Скачать решение задачи 3.24 (цена 50р)

Задача 3.25 Рассчитать низшую теплотворную способность топлива, состав которого представлен в примере 3.21., если низшая теплотворная способность газа по справочным данным составляет 36300 кДж/нм3.

Скачать решение задачи 3.25 (цена 50р)

Задача 3.26 В условиях примеров 3.21.-3.24. рассчитать энтальпию топочных газов на выходе из топочной камеры.

Скачать решение задачи 3.26 (цена 50р)

Задача 3.27 В условиях примера 3.26. рассчитать влагосодержание топочных газов на выходе из топочной камеры и их энтальпию, если часть вторичного воздуха полается в камеру сгорания, а именно: l2’ = 20 кг а.с.в./кг топл.

Скачать решение задачи 3.27 (цена 50р)

Задача 3.28 Определить температуру топочных газов на выходе топочной камеры, если: xT = 0,0621 кг вл./кг с.т.г.; IT = 1320 кДж/кг с.т.г.

Скачать решение задачи 3.28 (цена 50р)

Задача 3.29 Определить энтальпию смеси топочных газов со вторичным воздухом камеры смешения, если xT = 0,0621 кг вл./кг с.т.г.; IT = 1320 кДж/кг с.т.г.; x0 = 0,008; I0 = 40; t1 = 600 C.

Скачать решение задачи 3.29 (цена 50р)

Задача 3.30 Определить удельный расход вторичного воздуха в камере смешения, если известно, что: x1 = 0,042 кг вл./кг с.т.г.; xT = 0,0621 кг вл./кг с.т.г.; x0 = 0,008; WP = 0;

Скачать решение задачи 3.30 (цена 50р)

Задача 3.31.Сушильный барабан вращается со скоростью n = 4 об/мин. Объемный расход материала равен 7,5 м3/час. Определить необходимый угол наклона барабана, если ф = 0,15, а m = 1,75.

Скачать решение задачи 3.31 (цена 50р)

Задача 3.32 В сушильном барабане диаметром Dб = 2,2 м и длиной lб = 12 м высушивается материал, средняя плотность (по длине барабана) которого составляет 1500 кг/м3. Коэффициент заполнения барабана равен 0,15. Барабан снабжен лопастными насадками. Число оборотов вращения барабана равно n = 4,32 об/мин. Определить мощность, необходимую для вращения барабана и мощность электродвигателя, если порозность высушиваемого материала может быть принята равной 0,46 а коэффициент полезного действия привода 0,85.

Скачать решение задачи 3.32 (цена 50р)

Задача 3.33 Произвести поверочный расчет на контактную прочность бандажа сушильного барабана, если известно, что: масса снаряженного барабана с высушиваемым материалом равна 39385 кг; число бандажей – 2; ширина бандажа b = 180 мм; радиус бандажа R = 1370 мм; радиус опорного ролика r = 400 мм; центральный угол между опорными роликами 2α = 60°; модуль упругости материала бандажа и ролика одинаков и равен Е = 2*105 МПа; предел текучести материала бандажа σ0,2 = 330МПа.

Скачать решение задачи 3.33 (цена 50р)

Задача 3.34 Проверить прочность бандажа, изготовленного из стали марки Сталь 45, если известно, что: внутренний радиус бандажа К = 1220 мм.; ширина бандажа b = 180 мм.; высота поперечного сечения бандажа h = 150 мм. масса снаряженного барабана с высушиваемым материалом равна 39385 кг. Известно также, что бандаж свободно опирается на башмаки.

Скачать решение задачи 3.34 (цена 50р)

Пылеосадительные устройства для сушильных установок

Унос частиц материала сушильным агентом может достигать значительной величины, поэтому каждая сушильная установка должна быть снабжена пылеосадительным устройством.

Принцип действия и технические характеристики изложены в различных учениках и пособиях [9].

Анализ работы пылеуловителей различных конструкций показывает, что рост их эффективности связан с увеличением затрат энергии и размеров аппаратуры. Так, например, циклоны, большинство мокрых пылеуловителей работают тем эффективнее, чем большее сопротивление приходится преодолевать газовому потоку, чем больше подается жидкости для орошения.

Электрофильтры, пылевые камеры и рукавные фильтры дают наиболее лучший эффект по очистке газов при меньших скоростях газов, т.е. при установки аппаратов большего размера.

Однозначных рекомендаций по выбору пылеулавителей не существует. В каждом отдельном случае приходится выбирать, учитывая конкретные условия, основные показатели различных аппаратов. Так, пылевые камеры, циклоны и другие инерционные пылеуловители по капитальным и эксплутационным затратам наиболее дешевые, но они улавливают только крупные частицы, поэтому чаще аппараты этих типов применяют в качестве первой ступени пылеулавливания, как аппараты предварительной очистки перед электрофильтрами, перед рукавными фильтрами.

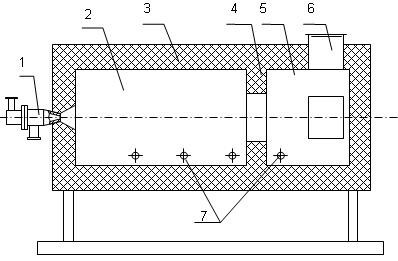

Рис. 4.4. Цилиндрическая газовая топка (1 – газовая горелка; 2 – камера сгорания; 3 – кладка; 4 – пережим; 5 – камера смешения; 6 – взрывной клапан; 7 – сопла).

Большинство мокрых пылеулавителей могут работать достаточно эффективно при пыли средней дисперсности (крупнее 2?5 мкм). В электрофильтрах можно получить высокую степень очистки, в том числе от высокодисперсных частиц. Однако для этого часто требуется предварительная подготовка газа, так как для каждого рода частиц выбирают оптимальные технологические условия работы электрофильтров.

Рукавные фильтры (тканевые) дают наиболее высокую степень очистки пыли любой дисперсности, но требуют поддержания температуры газа в определенных пределах. Эти аппараты по капитальным затратам несколько дешевле, чем электрофильтры, но расходы на эксплуатацию больше.

4.3.1. Определение концентрации пыли в сушильном агенте на выходе из барабана

Одним из критериев выбора пылеосадительного устройства является концентрация пыли на входе в него. Так например для циклонов типа ЦН-15 предельная концентрация пыли на входе в циклон составляет 400 г/м3, т.е., если концентрация пыли не превышает эту величину, тогда пылеосалительное устройство обеспечивает отделение твердых частиц от газа в соответствии с «паспортными» данными этого устройства. И напротив, при превышении этой величины, циклон начинает работать в режиме передаточного устройства, т.е. отделение твердых частиц не происходит; концентрация пыли на входе и выходе становится одинаковой, т.к. пропускная способность циклона по твердому превышена, – циклон «забит» пылью.

Для определения концентрации пыли в сушильном агенте на выходе из разгрузочной камеры сушильной установки необходимо в первую очередь рассмотреть структуру той части поперечного сечения барабана, которая занята высушиваемым материалом.

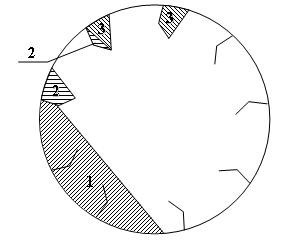

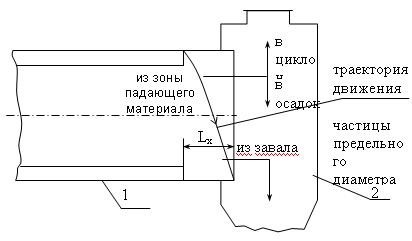

На рисунке 4.5. представлены три зоны поперечного сечения барабана занятые высушиваемым материалом. Первая зона (1), так называемый «завал», представляет наибольшую часть поперечного сечения барабана занятого материалом. Твердые частицы этой зоны имеют осевую составляющую скорости перемещения в сторону наклона барабана, т.е. завал перемещается независимо от поведения частиц, падающих с лопастной насадки. На рисунке 4.6. показано направление движения твердых частиц завала, – в нижнюю часть разгрухочной камеры.

Вторая зона представляет ту часть поперечного сечения занятого материалом, которая оккупирована материалом расположенным на лопастях насадки, а траектория перемещения частиц материала этой зоны соответствует траектории перемещения лопастей насадки, т.е. эта часть материала неподвижна относительно аппарата.

Рис. 4.5. Схема поперечного сечения барабана (1 – «завал», 2 – «мертвая» зона, 3 – зона падающего материала).

Рис. 4.6. Схема разгрузки барабана (1 – барабан, 2 – разгрузочная камера).

Третья зона поперечного сечения представляет собой условную часть поперечного сечения занятую материалом, падающим

Задача 4.3 Определить концентрацию пыли на выходе из барабана (на входе в пылеосалительное устройство), если известно, что: производительность барабана по высушенному материалу составляет 1,55 кг/с; линейная скорость движения сушильного агента на выходе из барабана равна 1,66 м/с; диаметр барабана равен 2,2 м; толщина стенки барабана – 12 мм; длина барабана свободная от насадки равна 0,4 м; отношение площадей S3/(S3+S1) = 0,16; плотности твердых частиц и воздуха соответственно равны 1500 кг/м3 и 1,136 кг/м3; кинематическая вязкость воздуха – 0,0167*103 м2/с; дисперсный состав пыли представлен на рис. 4.7.

Скачать решение задачи 4.3 (цена 70р)

Задача 4.4 Предельно допустимая концентрация пыли на входе в циклон типа ЦН-15 составляет 400 г/м3. Пригоден ли этот аппарат в качастве пылеосадительного устройства для условий предыдущего примера.

Скачать решение задачи 4.4 (цена 50р)

Расчет и подбор топки для сушильных установок

Установки, предназначенные для сжигания топлива без проведения технологических процессов в них, называются топками. Топки подразделяются на отдельно стоящие и встроенные [19]. Здесь мы коснемся только отдельно стоящих топок, предназначенных для сжигания жидкого и газообразного топлива с целью получения сушильного агента необходимых параметров. Топки с твердым и пылеугольным топливом для указанной цели в химической промышленности в последнее время не применяются.

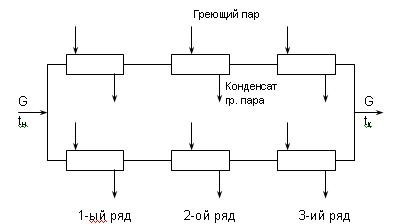

Рис. 4.1. Схема 3-х рядной калориферной установки с 2-мя калориферами в одном ряду.

Конструкции топок

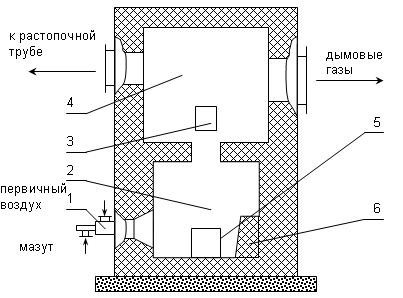

По конструктивным признакам топки подразделяются на прямоугольные, круглые и циклонные. На рис. 4.2. показана одна из прямоугольных топок. Прямоугольные топки предпочтительны для сжигания жидкого топлива. Здесь камера сгорания отделена от камеры смешения со вторичным воздухом, подаваемым для разбавления дымовых газов до необходимой температуры. Топка при сжигании жидкого топлива снабжается растопочным дымопроводом.

Рис. 4.2. Прямоугольная топка (1 – форсунка; 2 – камера сжигания топлива; 3 – канал вторичного воздуха; 4 – смесительная камера; 5 – лаз; 6 – шамотная горка).

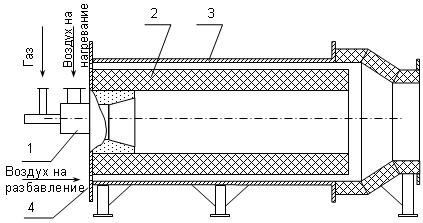

На рис. 4.3. представлена круглая топка. Здесь камера сгорания находится в середине топки. Вторичный воздух подсасывается из регулируемых отверстий на фронтовой плите 4, охлаждает наружную поверхность камеры сгорания и на выходе из топки разбавляет дымовые газы. При больших расходах вторичного воздуха его подают от вентилятора через патрубки, установленные тангенциально к стенке наружного кожуха топки.

Рис. 4.3. Круглая топка (1 – горелка; 3 – кладка; 3 – кожух; 4 – фронтовая плита).

Паровые калориферы подбор

В системах кондиционирования воздуха, вентиляции, воздушного отопления и в сушильных установках применяются калориферы с теплоносителем (горячая вода или пар). В химической технологии наибольшее распространение получили паровые калориферы [14].

При проектировании калориферных установок можно предусматривать использование калориферов различных типов, моделей и номеров, различную фронтальную поверхность и число рядов калориферов по ходу воздуха. Таким образом, количество возможных решений для каждого конкретного случая может быть велико: однако целью расчета является выявление такой калориферной установки, которая в заданных условиях работы имеет наименьшие фронтальные размеры, поверхность нагрева, аэродинамическое сопротивление. Выполнение этих требований необходимо для обеспечения минимальной стоимости изготовления и эксплуатации установки. Легко заметить, что перечисленные условия противоречивы. Поэтому окончательно принимаемый вариант компоновки калориферной установки может быть только компромиссным решением, в достаточной мере удовлетворяющим указанным требованиям или таким, которые признаются наиболее важными в данном случае (например, наименьшие фронтальные размеры установки или ограниченное сопротивление установки). Сформулировать требования и правила для расчета оптимального варианта калориферной установки (группы калориферов), пригодные для всех практических случаев не представляется возможным, поскольку эти требования и правила в конкретных случаях сильно разнятся. Поэтому приемлемое решение обычно находят после рассмотрения нескольких рассчитанных вариантов компоновок калориферной установки, т.е. посредством выбора.

В большинстве случаев количество рассматриваемых вариантов можно свести к минимуму, если массовую скорость воздуха в живом сечении калорифера принимать в пределах от 2 до 7 кг/м2с с тем, чтобы гидравлическое сопротивление калориферной установки составляло бы от 5 до 25% сопротивления всего воздушного тракта сушильной установки. В самом деле, если принимать массовую скорость воздуха менее 2 кг/м2с, то фронтальное сечение установки будет слишком большим, а приточная камера – громоздкой и дорогой. Если же массовая скорость будет более 7 кг/м2с, то фронтальные размеры установки будут относительно невелики, однако ее сопротивление движению воздуха окажется чрезмерно большим.

Рациональный запас поверхности нагрева установки составляет 10?20%. Меньший запас недостаточен для компенсации возможного уменьшения теплопроизводительности калориферной установки, обусловленного отклонением фактических значений коэффициента теплопередачи от их паспортных показателей, а также загрязнением поверхности в процессе эксплуатации. Запас же в размере, превышающий рекомендуемый, увеличивает стоимость установки.

При последующем детальном рассмотрении расчета и подбора калориферов для калориферной установки в качестве базового типа калорифера будем использовать калорифер с биметаллическим спирально – накатным оребрением моделей КП3-СК-01 АУ3 и КП4-СК-01АУ3, поскольку этот калорифер характеризуется наиболее высокими теплотехническими показателями по сравнению с калориферами более ранних типов [14]. Высокие теплотехнические показатели этого калорифера достигнуты за счет интенсификации внешнего теплообмена (стенка-воздух). Теплообменный элемент калорифера состоит из двух трубок, насаженных одна на другую. Внутренняя трубка – стальная – диаметром 16х1,2 мм, наружная – алюминиевая с накатанным на ней оребрением. В процессе накатки между стальной и алюминиевой трубками образуется надежный механический и термический контакт. (Подробнее о калориферах см. методическое пособие пособие (14)].

4.1.1. Калориферы типа КП3-СК-01АУ3 и КП4-ск-01АУ3

Калориферы биметаллические выпускаются двух моделей: КП3-средняя модель, имеющая 3 ряда теплопередающих трубок по направлению движения воздуха; КП4-большая модель, имеющая 4 ряда трубок.

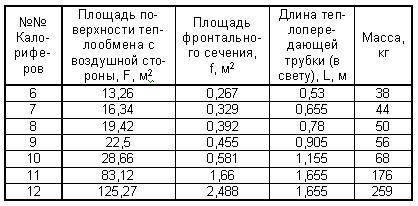

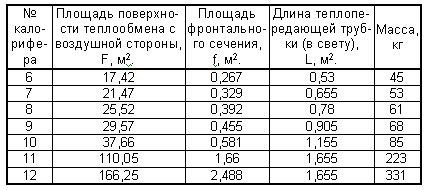

В зависимости от геометрических размеров воздухонагреватели каждой модели подразделяются на 7 типоразмеров, обозначаемых порядковыми номерами (с №6 по №12).

Калориферы представляют собой одноходовые теплообменники и по трубному и межтрубному пространствам и устанавливаются с вертикальным расположением теплопередающих трубок и патрубков.

Воздухонагреватели с №6 по №10 снабжены одним патрубком для подвода пара и одним патрубком для отвода конденсата, а калориферы №№11 и 12 – двумя патрубками для подвода пара и одним патрубком для отвода конденсата.

При групповой установке воздухонагревателей боковые щитки могут не устанавливаться, что позволяет образовывать сплошную поверхность нагрева. Некоторые данные калориферов представлены в таблицах 4.1., 4.2., 4.3., 4.4.

Таблица 4.1 - Технические данные калориферов типа КП3-СК-01 АУ3

Таблица 4.2 - Влияние массовой скорости воздуха во фронтальном сечении калорифера на коэффициент теплопередачи и аэродинамическое сопротивление этого калорифера (КП3-СК-01АУ3).

Таблица 4.3.- Технические данные калориферов типа КП4-СК-01АУ3

Таблица 4.4 - Влияние массовой скорости воздуха во фронтальном сечении калорифера на коэффициент теплопередачи и аэродинамическое сопротивление этого калорифера (КП4-СК-01 АУ3).