Основные понятия по моделированию

В соответствии с классификацией основных процессов химической технологии по способу создания движущей силы процесса выделяют следующие группы процессов: гидромеханические, тепловые, массообменные, механические и химические.

Химико-технологический процесс складывается из совокупности физических и химических явлений. Основные стадии процесса:

-подвод исходных реагентов в зону реакции (совершается путем молекулярной диффузии, конвекции, абсорбции, десорбции, конденсации, испарения и т.п.)

-химические реакции (в системах обычно протекают несколько последовательных или параллельных реакций, приводящих к образованию целевых (основных) и побочных продуктов реакции); расчеты химико-технологических процессов проводятся обычно с учетом основных реакций, определяющих количество и качество получаемых целевых продуктов;

-отвод продуктов реакций из зоны реакции (осуществляется также как и подвод реагентов за счет диффузии, конвекции или путем перехода вещества из одной фазы в другую).

Скорость протекания каждой стадии технологического процесса может лимитировать общую скорость процесса.

Если общая скорость лимитируется скоростью протекания химической реакции, то процесс протекает в кинетической области; скорость процесса в этом случае можно повысить, изменяя температуру протекания процесса, концентрации исходных реагентов, или использую катализаторы – вещества ускоряющие протекание химических реакции.

Если скорость процесса лимитирует подвод или отвод реагентов, то процесс проходит в диффузионной области. Скорость таких процессов можно повысить за счет турбулизации потоков, прибегая к перемешиванию, повышая температуру или концентрацию.

Классификация химических процессов и реакторов

Химические реакции, составляющие основу ХТП, подразделяются по сложности: на простые и сложные (последовательные и параллельные); по типу взаимодействия реагентов: на гомолитические (окислительно-восстановительные) и гетеролитические (кислотно-основные); по тепловому эффекту: экзо- и эндотермические (с выделением и поглощением тепла соответственно) и др.

Химико-технологические процессы классифицируют по целому ряду признаков: по наличию катализатора, по фазовому состоянию реагентов и катализаторов, по характеру протекания процесса, по гидродинамическим признакам по температурному режиму и др.

Реакционные аппараты, предназначенные для осуществления химических процессов, принято подразделять по следующим признакам: по характеру действия, по гидродинамическим режимам в аппарате; по термодинамическим признакам; по фазовому состоянию регентов и катализаторов; по состоянию катализатора; по давлению и др. Рассмотрим некоторые классификационные признаки.

-По наличию катализатора выделяют каталитические и некаталитические. Первые из них протекают в присутствии катализаторов – веществ, ускоряющих химические превращения, что позволяет проводить процессы в более мягких условиях (снизить температуру), повысить выход целевого продукта и т.п. Некаталитические процессы протекают, как правило, при высоких температурах.

-По фазовому состоянию процессы подразделяются на гомогенные (когда все веществ находятся в одной фазе) и гетерогенные (две и более фаз – Г-Ж, Г-Т, Ж-Т; в эту группу входят и гомогенные реакции, протекающие на границе раздела фаз, например реакции на твердом катализаторе)

-По характеру протекания процесса во времени различают процессы периодические и непрерывные. (см. классификацию по ПАХТ)

-По гидродинамическому режиму различают два предельных случая перемешивания реагентов и продуктов реакции: полное смешение и идеальное вытеснение; на практике в аппаратах не реализуются идеальные режимы и имеет место режим, близкий к одному из них и занимающий промежуточное место между ними - режим частичного перемешивания. Если рассмотреть реакторы (рис.1) с учетом данной классификации, то можно отметить следующие их конструкционные особенности. Реакторы полного (или частичного смешения) представляют собой аппараты с перемешивающими устройствами (мешалками) кубового (емкостного) типа, когда диаметр и длина (высота) аппарата соизмеримы. Аппараты полного вытеснения (последующие слои вытесняют предыдущие без продольного перемешивания) представляют собой трубчатые реакторы большой длины и малого диаметра (змеевик).

-Тепловой эффект. Любая химическая реакция сопровождается выделением или поглощением тепла и в соответствии с первым законом термодинамики тепловой эффект реакции (Q) равен изменению внутренней энергии системы (ΔU) и работы (А), совершаемой системой при изменении ее объема в результате протекания реакции (расширение или сжатие), а при постоянном объеме определяется только первым параметром. По тепловому эффекту выделяют реакции, идущие с выделением тепла (экзотермические) или с поглощением тепла (эндотермические). Тепловой эффект реакции зависит от агрегатного состояния исходных веществ и продуктов реакции, а также от температуры. В случае изменения агрегатного состояния при расчете теплового эффекта учитывают теплоту фазового перехода (теплота испарения, конденсации, плавления, затвердевания). Тепловой эффект реакций определяют экспериментально или вычисляют, используя закон Гесса (следствие первого закона термодинамики), согласно которому тепловой эффект химической реакции простых веществ зависит от исходного и конечного состояния системы и не зависит от пути по которому протекает реакция. Определяют его как разность сумм теплот образования продуктов реакции и исходных веществ:

(1)

или как разность сумм теплот сгорания исходных веществ и продуктов реакции. При расчетах используют теплоты образования и сгорания для стандартного состояния веществ, найденные в справочной литературе. Суммарный тепловой эффект химического процесса, описываемого несколькими химическими реакциями, определяется с учетом этого параметра для каждой реакции и зависит от глубины превращения.

С учетом общего теплового эффекта процесса определяется его температурный режим, технологическая схема и конструкция реактора.

- По температурному режиму (по термодинамическим признакам) реакторы и протекающие в них процессы подразделяют на изотермические, адиабатические и политротические (программно-регулируемые).

В изотермических реакторах температура постоянна во всем реакционном объеме (в любой части аппарата) за счет отвода или равномерного распределения тепла для экзотермических реакций или за счет подвода тепла для эндотермических процессов (за счет равномерного подвода или отвода тепла в зависимости от знака теплового эффекта реакции). Идеальный изотермический режим реализуется только в аппаратах полного смешения.

В адиабатических реакторах процесс протекает без теплообмена с внешней средой (без подвода или отвода тепла). При этом температуры исходных веществ и продуктов реакции будут отличаться с учетом знака теплового эффекта (для экзотермических – выше температура продуктов реакции; для эндотермических – выше температура исходных веществ). Идеальный адиабатический режим возможен только в аппаратах идеального вытеснения при полной изоляции от внешней среды.

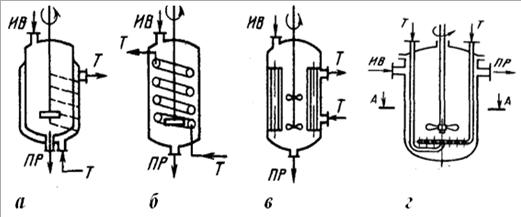

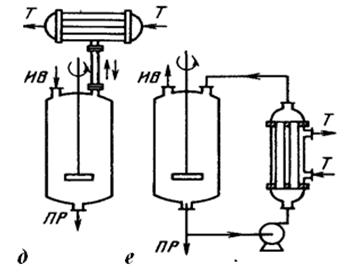

В политропических реакторах для предотвращения значительного перепада температур в аппарате обеспечивается теплообмен реактора с внешней средой т.е. осуществляется либо подвод тепла в зону реакции (для эндотермических процессов), либо отвод тепла (для экзотермических). Промышленные реакторы имеют в большинстве своем политропический температурный режим. Теплообмен с внешней средой в таких процессах может осуществляться непрерывно или ступенчато. В первом случае поверхность теплообмена размещена непосредственно в зоне реакции; во втором – вне зоны реакции в специальных межсекционных устройствах. Для организации теплообмена используют чаще всего различного рода теплообменные устройства (встроенные или выносные теплообменники), приведенные на рис. 2.

-Для гетерогенных процессов в зависимости от направления потоков реагентов или катализаторов различают прямоточные, противоточные или ступенчато-противоточные реакторы (в последнем случае катализатор последовательно перемещается от одной ступени к другой в противотоке с исходным сырьем). Данная классификация необходима для определения характера изменения движущей силы процесса по высоте (длине) аппарата.

-Для процессов, протекающих в газовой фазе характерны повышенные давления. В этой связи предусмотрено деление реакторов по давлению на аппараты низкого (до 10 МПа), высокого (до 100 МПа) и сверхвысокого давления. С учетом давления определяется и конструктивное оформление аппарата.

-По назначению предусмотрено деление аппаратов с учетом процесса, протекающего в них, например реактор каталитического крекинга, реактор риформинга, реактор алкилирования и т.д.

Рис. 2. Схемы теплообменных устройств реакторов:

а – наружная рубашка;

б - встроенный внутренний змеевик;

в - встроенный теплообменник из прямых труб;

г – встроенный спиральный элемент;

д - выносной конденсатор;

е - выносной теплообменник,

Потоки: ИВ - исходные вещества; ПР - продукты реакции; Т - теплоноситель

Решение задач по моделированию от 100руб