Химические технологии часть 9

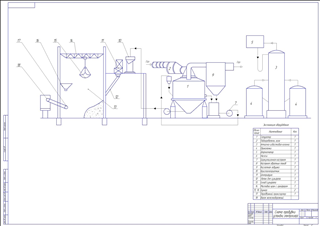

Хим9-1 Производство никель-медного катализатора

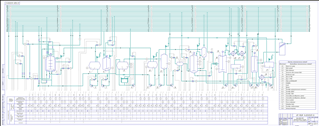

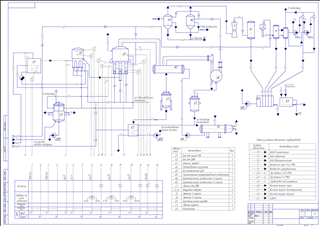

Кислые растворы сульфатов никеля и меди подаются на регенерацию в баки для отработанного катализатора (поз. 1). Никель-медный катализатор готовят в несколько стадий: 1 стадия – обезжиривание отработанного катализатора; 2 – разваривание, 3 – активация.

Высушенный катализатор представляет собой дисперсную массу, тонкого порошка с размерами частиц 10мкм, содержит 30-37% никеля и 10-12% меди. Готовый катализатор поступает в бак (поз. 34) и далее на приготовление масляной суспензии.

Скачать чертеж Производство никель-медного катализатора (формат pdf) (цена 350р)

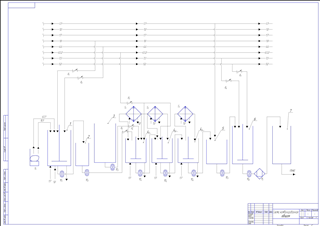

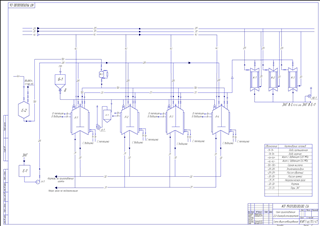

Хим9-2 Технологическая схема производства поливинилацетатной дисперсии

В полимеризатор загружают водную фазу (раствор неполностью омыленного ПВА), нагревают ее до 60-62°С и подают ВА с растворенным в нем БП. По мере увеличения конверсии ВА температуру реакционной массы постепенно поднимают до 65-67 °С, а в конце процесса. полимеризации суспензию выдерживают в течение 2 ч при 90-95 °С. Общая продолжительность полимеризации достигает 7-9 ч, Длительность этой операции может быть значительно сокращена, если до конверсии 30-70% ВА полимеризуется в массе, а затем реакционная смесь диспергируется в водном растворе стабилизатора и полимеризация ВА завершается в суспензии. Охлажденную суспензию центрифугируют, промывают гранулы ПВА водой и сушат полимер во вращающейся горизонтальной цилиндрической сушилке с циркуляцией воздуха. Таким же способом получают суспензионные сополимеры ВА с Дибутилмалеинатом и этиленом. В последнем случае сополимеризацию проводят в полимеризаторе-автоклаве под давлением до 2 МПа.

Скачать чертеж Производство поливинилацетатной дисперсии (форматы jpeg, cdw) (цена 350р)

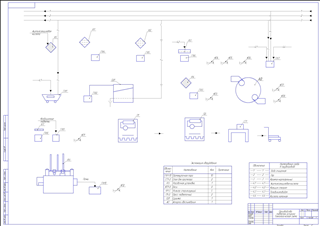

Хим9-3 Технологическая схема производства аспирина

Подготовка сырья и материалов.

Размол ацетилсалициловой кислоты.

Просеиванию сырья.

Взвешивание сырья.

Приготовление гранулирующего раствора.

Подготовка печатных упаковочных материалов.

Получение массы для таблетирования.

Смешение, гранулирование и сушка гранулята.

Опудривание гранулята

Сухое гранулирование

Таблетирование и обеспыливание

Регулировка массы таблеток

Таблетирование

Фасовка и упаковка Ацетилсалициловая кислота таблеток 500 мг.

Скачать чертеж Технологическая схема тпроизводства аспирина (формат cdw, doc) (цена 350р)

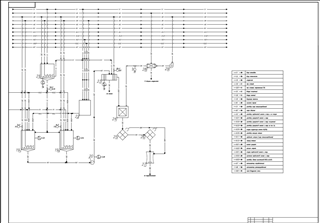

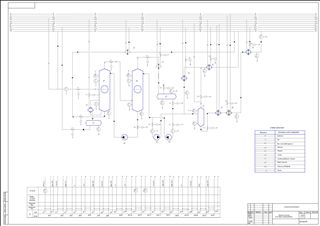

Хим9-4 Технологическая схема производства водорода электролизным способом

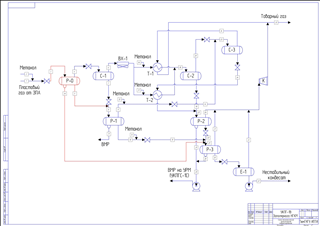

В резервуаре 7 заранее подготавливают раствор электролита. Обычно это химически чистый гидроксид калия, растворенный в дистиллированной воде. Для снижения коррозии в раствор добавляют небольшое количество бихромата калия. Электролит с помощью насоса 6 тщательно перемешивается. При этом выравнивается его концентрация. Для удаления механических примесей электролит отстаивают и фильтруют через плотную никелевую сетку во второй резервуар, откуда по мере надобности он перекачивается насосом 6 в электролизер 4.

Подача электролита в электролизер для начального его заполнения производится снизу через фильтр 5, а во время эксплуатации- сверху через аварийный газовый фонарь для кислорода.

Для нормальной работы электролизеров с высокими устойчивыми показателями в течение длительного времени вода, применяемая как для питания электролизеров, так и для приготовления электролита , должна подвергаться тщательной очистке. Для этих целей рекомендуется применять воду электропроводностью не выше 10 Ом*см с содержанием не выше 1 мг/л железа, 2 мг/л хлоридов и 3 мг/л сухого остатка. Повышенное содержание хлора в воде вызывает разрушение никелевого покрытия электродов и служит источником попадания железа в электролит, что нарушает работу электролизера. При этом чистота кислорода может понизиться до 85-90%. Поэтому для питания электролизеров, как правило , применяют дистиллированную воду.

Дистиллят готовится в дистилляторе 11, состоящем из испарителя и конденсатора. Испаритель обычно оборудован горизонтальным змеевиком глухого пара и автоматическим регулятором уровня воды. Водяной пар конденсируется в змеевике и отводится через конденсационный горшок в резервуар 9. Образовавшийся при этом вторичный водяной пар из испарителя направляется во встроенный в дистилляторе конденсатор , где конденсируется , охлаждается до 35 ?С и сливается в сборник 12. Из этого сборника полученная дистиллированная вода насосом 13 перекачивается в напорный бак 14 для дистиллята. Отсюда дистиллят самотеком поступает через аварийный фонарь газосборника водорода в электролизер.

Подача дистиллята в электролизер регулируется автоматически по уровню электролита в аппарате или вручную с помощью вентилей.

Образующиеся газы(водород и кислород) отводятся из электролизера через гидравлические клапаны-затворы 1 и 2 и направляются в газгольдеры. Количество выработанных газов учитывается объемными счетчиками 3.

Вода, используемая для охлаждения электролита и газов в электролизере и для конденсации вторичного пара в дистилляционном аппарате, циркулирует с разрывом струи .

Отходящая вода направляется в сборный резервуар 9. Отсюда насосом 8 она подается в агрегат 10 воздушного охлаждения. Охлажденная вода без потерь возвращается на циркуляцию в производственный цикл.

Хим9-5 Технологическая схема сульфата аммония полупрямым методом

Основным сырьевым источником в производстве сульфата аммония является аммиак коксового газа. Аммиак можно переработать в сульфат аммония тремя способами: косвенным, прямым и полупрямым.

Коксовый газ для конденсации смолы сначала охлаждают до температуры 25-30 °С. Конденсат расслаивается на два слоя: нижний - смолу и верхний - надсмольную воду, в которой растворена часть аммиака. Надсмольную воду обрабатывают в дистилляционной колонне известковым молоком и выделившийся аммиак поглощают серной кислотой вместе с аммиаком, оставшимся в доочищенном в электрофильтрах от смолы коксовом газе. Поглощение аммиака из коксового газа можно производить в сатураторах барботажного типа

Хим9-6 Технологическая схема дихлордиэтилформаля

Синтез 2,2' – дихлордиэтилформаля осуществляется в реакторе 8I-V, для этого этиленхлоргидрин из емкостей 1I-III насосом 2а,б или из емкостей 4I,II насосом 3I,II закачивается в реактор 8I-V. Затем при работающей мешалке через люк загружаются параформальдегид и индикатор- метиловый оранжевый.

Во время загрузки параформа для улавливания пыли в циклоне 45 включается в работу вент. установка В-392. Серная кислота на синтез формаля подается из апп. 69I через мерник №7.

При температуре от 20 С до 55 С и включенной мешалке, идет растворение параформальдегида в течение не менее 3 ч. Затем мешалка выключается и реакционная масса отстаивается от 4 до 8 часов. Образующийся нижний слой передавливается азотом в один из аппаратов №8I-V.

Граница раздела фаз: органической (формаль-сырец – верхний слой) от неорганической (разбавленная серная кислота – нижний слой) контролируется по разделительному фонарю.

На оставшийся верхний слой в реакторе 8I-V загружается новая порция серной кислоты из апп.7 и содержимое аппарата 8I-IV перемешивается не менее 2 часов.

При температуре (25±10)оС и выключенной мешалке реакционная масса отстаивается не менее 4 часов. Нижний слой передавливается из апп. 8I-V в апп. 11I,II и по мере необходимости, отработанная серная кислота передавливается из апп. 11I,II азотом в апп.60I корп. 451. При необходимости формаль-сырец нейтрализуется раствором NaOH до рН (6 - 7).

Технологией предусмотрена подача серной кислоты в 2 приема, однако для увеличения производительности и ускорения протекания технологического процесса допустимо одностадийная подача серной кислоты и разгонка формаля после первого отстоя.

Из верхнего слоя формаля-сырца осуществляют отгонку этиленхлоргидрина. Процесс отгонки ЭХГ ведется под вакуумом (остаточное давление не более 0,04 кгс/см2), создаваемым вакуум-насосом 112III,IV при температуре в апп. 8I-IV не выше 115 С и при перемешивании.

Скачать чертеж Технологическая схема дихлордиэтилформаля (форматы jpeg, cdw) (цена 400р)

Хим9-7 Технологическая схема получения этилена разделения пирогаза методом низкотемпературной ректификации

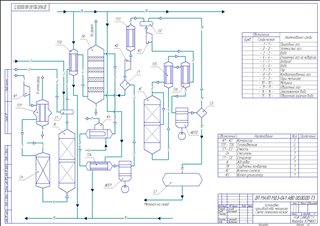

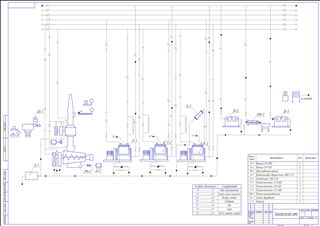

Процесс выделения этилена путём разделения пирогаза методом низкотемпературной ректификации включает узел выделения этилена из этан-этиленовой фракции.

Выделение этилена из осушенной этан-этиленовой фракции производится в этиленовой колонне, выполненной в виде двух отдельных колонн К1 и К2.

В К1/К2 происходит разделение этан-этиленовой фракции на этан и этилен. Колонна К1имеет 53 ситчатые тарелки и является исчерпывающей секцией, колонна К2 имеет 47 ситчатых тарелок и является укрепляющей секцией.

Верхний продукт колонны – этилен с примесью метановодорода. Кубовый продукт – этан и более тяжёлые углеводороды.

Режим работы колонны К1/К2:

Давление - (16-17,5) кгс/см2 (1,6-1,75 МПа)

Температура –верха колонны К1– минус 25 ?минус16 оС

куба колонны К1– минус 10 ? минус 4 оС

верха колонны К2– минус 35 ? минус 30 оС

куба колонны К2– минус 30 ? минус 22 оС

Осушенная этан-этиленовая фракция поступает на одну из питающих тарелок (30, 32, 34) колонны К1. Подвод тепла в куб колонны К1 происходит подачей газообразного пропилена-хладагента в межтрубное пространство кипятильника Т1. Сконденсированный пропилен с температурой (6?10) оС сливается в сборник пропилена Е1 далее поступает в пропиленопровод. Кубовая жидкость колонны К1 подаётся в межтрубное пространство пропиленового холодильника Т2, откуда пары этана через теплообменник Т5 отводятся в коллектор этан-рецикла. Также предусмотрена подача этана рецикла в этанопровод, в топливную сеть или на факел. Частично этан-рецикл подается в качестве продувочного газа в факельный коллектор системы сухого факела. Пары этан-этилена с верха колонны К1поступают вниз колонны К2 для окончательного отделения этана от этилена. Кубовая жидкость колонны К2 насосом Н1 подаётся на верх колонны К1 в качестве флегмы. Пары этилена с верха колонны К2 поступают в трубное пространство пропиленового дефлегматора Т3, где конденсируются и стекают в ёмкость Е2, откуда часть жидкости насосом Н2 подаётся в качестве флегмы на верх колонны К2, а другая часть на прием насоса Н3. Часть этилена от насоса Н3 подается в теплообменник Т4 и направляется в коллектор продуктового этилена. Несконденсировавшаяся смесь этилена, метана и водорода из сепаратора E3 отводится в трубопровод. .

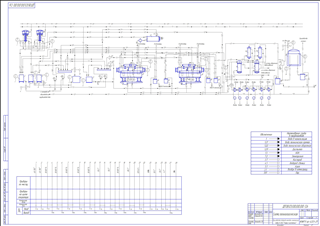

Хим9-8 Технологическая схема получения метанола под давлением

Природный газ сжимается турбокомпрессором 1 до давления 3 МПа, подогревается в подогревателе 2 за счет сжигания в межтрубном про-странстве природного газа и направляется на сероочистку в аппараты 3 и 4, где последовательно осуществляется каталитическое гидрирование органических соединений серы и поглощение образующегося серо-водорода адсорбентом на основе оксида цинка. После этого газ смешивается с водяным паром и диоксидом углерода в соотношении СН4 : Н2О : СО2 = 1 : 3,3 : 0,24. Смесь направляют в трубчатый конвертор 5, где на никелевом катализаторе происходит пароуглекислотная конверсия при 850-870 °С. Теплоту, необходимую для конверсии, получают в результате сжигания природного газа в специальных горелках. Конвертированный газ поступает в котел-утилизатор 6, где охлаждается до 280–290 °С. Затем теплоту газа используют в теплообменнике 7 для подогрева питательной воды, направляемой в котел-утилизатор. Пройдя воздушный холодильник 8 и сепаратор 9, газ охлаждается до 35-40 °С. Охлажденный конвертированный газ сжимают до 5 МПа в компрессоре 10, смешивают с циркуляционным газом и подают в теплообменники 11, 12, где он нагревается до 220–230 °С.

Нагретая газовая смесь поступает в колонну синтеза 13, температурный режим в которой регулируют с помощью холодных бай-пасов. Теплоту реакционной смеси используют в теплообменниках 11, 12 для подогрева поступающего в колонну газа. Далее газовая смесь охлаждается в холодильнике-конденсаторе 14, сконденсировавшийся метанол-сырец отделяется в сепараторе 15 и поступает в сборник 16. Циркуляционный газ возвращают на синтез, продувочные и танковые газы передают на сжигание в трубчатую печь.

Хим9-9 Технологическая схема производства бутадиеногового каучука

Бутадиеновые каучуки получают полимеризацией бутадиена в присутствии различных катализаторов. В зависимости от типа применяемых катализаторов и способа полимеризации получаются каучуки с разной микроструктурой и техническими свойствами.

Все бутадиеновые каучуки подразделяются на:

- стереорегулярные,

- нестереорегулярные.

К стереорегулярным относятся каучуки, в молекулах которых не меньше 85% мономерных групп. К ним относятся бутадиеновые каучуки, получаемые с помощью комплексных катализаторов Циглера-Натта кобальтового, никелевого и титанового типов, а также каучук, получаемой с помощью литий-органического катализатора.

Скачать Технологическая схема производства бутадиеногового каучука (форматы jpeg, cdw) (цена 500р)

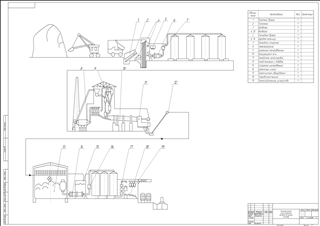

Хим9-10 Технологическая схема производства цемента по сухому способу

Принципиальное отличие от мокрого – в измененной технологической схеме. Основное оборудование при сухом способе после предварительного измельчения сырья для цемента компоненты поступают в индивидуальные сушильные барабаны. После они перемешиваются и дополнительно измельчаются в мельнице суммарно. Особенность сухого способа еще и в том, что на этом этапе вводятся добавки. Дальнейшие особенности связаны с влажностью глины. Все сухие составляющие шлама по этому параметру необходимо «выровнять». С этой целью масса увлажняется, после чего отправляется на обжиг. Так как влажность промежуточного цементного продукта относительно невысокая (порядка 13 %), то для его осушения и получения гранул не требуется мощных печей и большого эн/потребления. Это позволяет определить сухую технологию как наиболее экономичный способ производства.

Хим9-11 Технологическая схема производства Тиокола

В начальной стадии происходит измельчение и просеивание продукции в сеятельном барабане, представляющий собой вибростол с ячейком с эквивалентным диаметром 2-3 мм. Сырье НД-8 каучук взвешивается, поступает в одночервячную машину МЧ-1, количество таких машин 4 штуки. Под воздействием пара сырье расплавляется до однородной массы. Привод червячной машины состоит из электродвигателя и набора шестерен или редуктора.

Далее смесь проходит три резиносмесителя СГУ-800 и резиносмеситель СМ-400. Сначала каучук погружают в бункер резиносмесителя – смесительную камеру. В камере вращаются навстречу друг другу два ротора, покрытые напылением из твердосплавной стали. Каучук подвергается сжатию, перемешиванию, масса скользит в зазорах между роторами, смягчаясь и становясь пластичной. Этот процесс называется пластикацией. Во время пластикации масса обволакивает роторы, обрезается и снова перемешивается до тех пор, пока не получит нужную степень пластичности. В резиносмесителях резка смеси происходит между ротором и кожухом. Перемешивание происходит во всем объеме смесительной камеры, так как масса затягивается в зазоры из закрытого пространства.

Далее полученная резиновая смесь поступает на листование - вальцы СМ-1530 и СМ-2100. Резиновая смесь в зазорах между вальцами охлаждается промышленной водой и формуется в листовые рулонные заготовки.

После листования полученные изделия контролируются и взвешиваются и отправляется на упаковку и складирование.

Полученные отходы поступают в фильтровальную машину МФ-1 и далее после отделения постпают в накопитель, где в дальнейшем они повторно используются.

Скачать чертеж Технологическая схема производства Тиокола (форматы jpeg, cdw) (цена 400р)

Хим9-12 Технологическая схема установки комплексной подготовке газа Заполярного НГКМ

Хим9-13 Дистиляция жирных кислот

Е1 - Бак для сырых ПЧК, Е2 - Бак для ДЖК, Е3 - Емкость "карман", А1 - Подогреватель-осушитель, Д1 - Дистилляционный куб, К1 - Горизонтальный кожухотрубчатый конденсатор, К2 - Барометрический конденсатор 1 ступени, К3 - Барометрический конденсатор 2 ступени, С1 - Сборник для ДЖК, l1, l2 - Вакуумные ловушки, Э1, Э2 - Эжекторы, Б1 - Барометрическая коробка, С3 - Бюорник гудрона, Х1 - холодильник

Скачать чертеж Дистиляция жирных кислот (форматы jpeg, cdw) (цена 450р)