Химические технологии часть 11

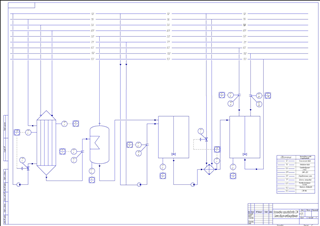

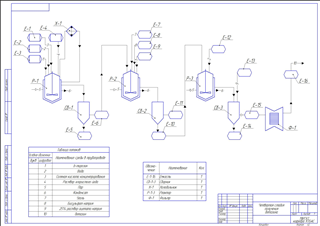

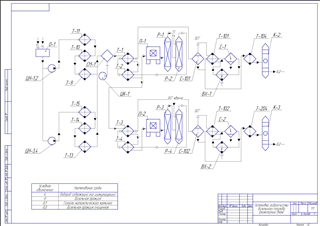

Xim11-1 Установка производства СЭК (сульфоэтилксилаты натрия Na) схема автоматизации

1.2 - техническая вода, 1.6 - Отводная вода, 5.6 - газовоздушная смесь, 8.9 - ВЖС - 2ЕО, 5.0 - отработанные газы; 7.1 - щелочь натриевый, 6.5 - раствор фосфорной кислоты, 9.2 - перекись водорода, 9.3 - СЭК-Na

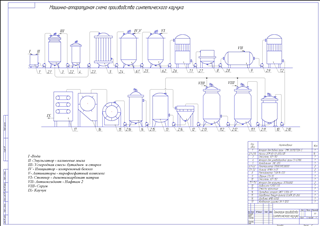

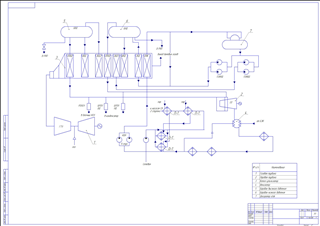

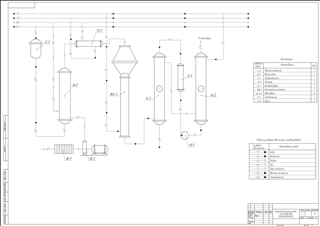

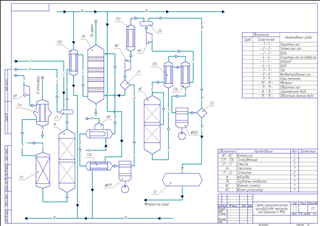

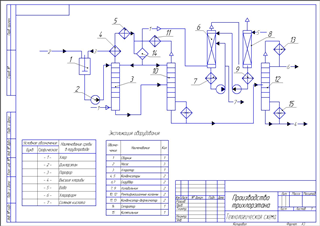

Xim11-2 Машинно-аппаратурная схема производства синтетического каучука

I -Вода; II -Эмульгатор - каливевые мыла; III- Углеродная смесь- бутадиен и стирол; IV - Инициатор - изопреновый бензол; V- Активаторы - пирофосфатный комплекс; VI- Стоппер - диметилкарбонат натрия; VII- Антиоксидант - Нафтам 2; VIII- Серум; IX- Каучук;

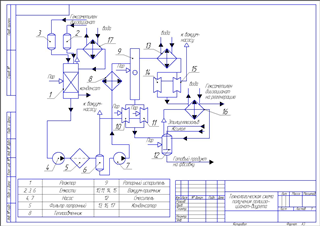

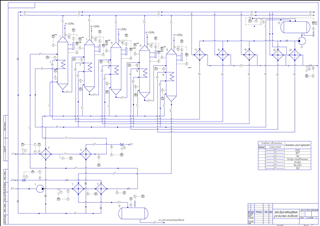

Xim11-3 Функциональная схема производства синтетического каучука

На стадию смешивания подается вода, калиевые мыла с концентрацией 15-20%, смешиваются в течении 2 часов, при температуре 65-70 С. Бутадиен 98: и стирол 99% смешиваются в течении 1 часа при температуре 40 С. Изопреновый бензол 5% и пирофосфатный комплекс 2% эмульгируется в течении 30 мин при температуре 60-70 С. Далее охлаждается до 15 С и полимеризуется.

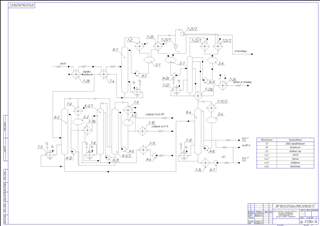

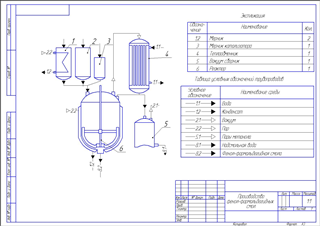

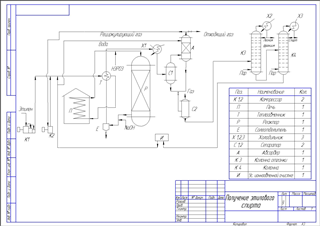

Xim11-4 Технологическая схема получения полиизоцианат-биурета А3

1- Реактор, 2, 3, 6 - Емкости, 4, 7 - Насос, 5 - Фильтр патронный, 8 - Теплообменник, 9 - Роторный испаритель, 10, 11, 14, 15 - вакуумный приемник, 12 - Смеситель, 13, 16, 17 - Конденсатор

Скачать чертеж Технологическая схема получения полиизоцианат-биурета (форматы jpeg, cdw) (цена 250р)

Xim11-5 Технологическая схема установки выделения и очистки бутадиена отделения ДБО-10 на ООО "Сибур Тобольск"

1.0 - вода отработанная, 1.8 - конденсат, 2.0 - Водяной пар, 4.6.1 - ПФЛУ, 4.6.2 - Пропан, 4.6.3 - Изобутан, 4.6.4 - Изопентан

Xim11-6 Технологическая схема получения Бетазина

К раствору 0,3 кг b-тирозина 1,5 л воды и 180 мл конц. соляной кислоты нагретому до 60° С, приливают при размешивании в течении 30 мин. раствор 0,565 кг хлористого иода в 380 мл 20% соляной кислоты.

По окончании прибавления хлористого иода смесь размешивают при температуре 60 С в течении 2 часов. По окончании реакции массу охлаждают до 8-10° и отфильтровывают хлоргидрат бетачина. Его растворяют в 8,5 л воды, нагретой до 50-60°, раствор обрабатывают утлем бисульфитом натрия и после фильтрования к раствору, при температуре 70°, постепенно приливают 20-25% раствор ацетата, натрия. Выпавший осадок бетазина после охлаждения отфильтровывают и промывают водой до отсутствия в промывных водах ионахлора

Получают 0,605 кг Бетазина, отвечающего требованиям фармакопеи, I что составляет 84,5% теоретического.

Скачать чертеж Технологическая схема получения Бетазина (форматы jpeg, cdw) (цена 250р)

Xim11-7 Техологическая схема ПЭНД

Установка состоит из ППВД, НВД, ЭВД2, ППНД, ЭВД1, ИНД, ЭНД, ПНК

Скачать чертеж Техологическая схема ПЭНД (форматы jpeg, cdw) (цена 250р)

Xim11-8 Технологическая схема окисления этилбензола

1.2 - вода, 1.8 - КВП, 2.2 - Пар, 3.0 - воздух отработанный, 3.1 - воздух, 8.0 - оксидат, 8.1 - ЭБШ

Скачать чертеж Технологическая схема окисления этилбензола (форматы jpeg, cdw) (цена 250р)

Xim11-9 Технологическая схема производства фенолформальдегидных смол А3

1 - мерник фенола, 2 - мерник формалина, 3 - мерник катализатора, 4, 6, 7, 12 - трубопроводы, 5 - холодильник, 8 - вакуум-сборник, 9 - паровая рубашка, 10 - мешалка, 11 - реактор

Xim11-10 Установка гидроочистки ДТ (реакторный блок)

Исходное сырье - дизельная фракция (КГФ) из промпарка поступает в новый отстойник О-1. из которого сырьевыми насосами ЦН-1,2 (ЦН-3,4) подается в межтрубное пространство теплообменников Т-11, 10, 9 (Т-15, 14, 13) и далее подается на щит смешения СМ-1, где смешиваемся с циркулирующим водород-содержащим гачом (ЦВСГ). подаваемым новым компрессором ЦК-1. Соотношение сырье: ЦВСГ регулируемся автоматическими роулягорамн расхода. Предполагается перед отстойником О-1 в трубопровод сырья прямым питанием подавать газойли каталитического крекинга и висбрскинга и бензина висбрекинга прямым питанием, минуя резервуарный парк.

Газосырьевая смесь от тройннка смешения последовательно проходит межтрубное пространство новых U-образных теплообменников Т-1, 2, (Т-3, 4), где нагревается до температуры 264 - 328 °С за счет тепла газопродукговой смеси из реакторов.

Скачать чертеж Установка гидроочистки ДТ (реакторный блок) (форматы jpeg, cdw) (цена 250р)

Xim11-11 Технологическая схема производства формалина окислением метилового спирта

Способ получения формальдегида является окислительное дегидрирование метилового спирта в присутствии катализаторов. Его можно разделить на две группы:

1) окисные катализаторы, например окисные железо-молибденовые, в некоторых случаях с присадками окислов других металлов (магния, марганца, кадмия).

2) металлическая медь или серебро в виде металлической

сетки или осажденные на инертном высокопористом носителе (например, на пемзе).

Xim11-12 Технологическая схема производства метанола под давленим 5 МПа

Технологический процесс получения метанола из оксида углерода и водорода включает ряд операций, обязательных для любой технологической схемы синтеза. Газ предварительно очищается от карбонила железа, сернистых соединений, подогревается до температуры начала реакции и поступает в реактор синтеза метанола. По выходе из зоны катализа из газов выделяется образовавшийся метанол, что достигается охлаждением смеси, которая затем сжимается до давления синтеза и возвращается в процесс.

Xim11-13 Технологическая схема получения этилового спирта на основе этилена

К1,2 - компрессор, П - печь, Т - теплообменник, Р - реактор, Е - Солеотделитель, Х-1-3 - Холодильник, С 1,2 - Сепаратор, А - Абсорбер, К3 - Колонна отгонки, К4 - Колонна, И - установка ионнообменной очистки

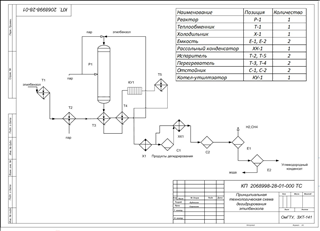

Xim11-14 Принципиальная технологическая схема дегидрирования этилбензола

Р-1 - реактор, Т-1 - теплообменник, Х-1 - холодильник, Е-1, 2 - емкость, ХК - рассольный конденсатор, Т-2, Т-5 испаритель, Т-3, 4 - переохладитель, С-1,2 - отбойник, КУ-1 - Котел-утилизатор

Скачать чертеж схема дегидрирования этилбензола (форматы jpeg, cdw) (цена 250р)

Xim11-15 Технологическая схема получения трихлорэтана

Потоки: 1- хлор, 2 - дихлорэтан, 3 - парофор, 4 - высшие хлориды, 5 - вода, 6 - хлороформ, 7 - соляная кислота

Скачать чертеж Технологическая схема получения трихлорэтана (форматы jpeg, cdw) (цена 250р)

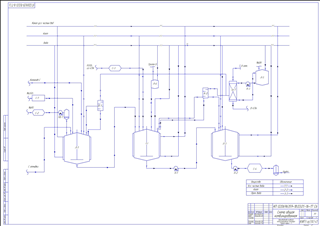

Xim11-16 Технологическая схема получения жидких полисульфидных полимеров

Процесс получения жидких полисульфидных полимеров многостадийный и состоит из следующих основных стадий:

- приготовление шихты;

- поликонденсация и десульфирование;

- отмывка дисперсии тиокола;

- расщепление дисперсии тиокола;

- коагуляция водной дисперсии и отмывка коагулюма;

- отмывка, предварительное обезвоживание;

- сушка и фильтрация.